機械加工

放電加工

放電加⼯とは

機械加工方法の1つに放電加工があります。放電加工とは、加工液の中でワーク(加工対象物)と電極の間に電気を流し、放電によりワークを溶かし除去しながら電極の形に彫り込む加工です。

第二次世界大戦後の70年程前にスイッチの接点が火花により摩耗する事から開発された技術です。従来の刃よりも硬い金属は削れないフライス盤など切削加工と異なり、電極の形状にワークを彫り込む事ができます。

放電加工は材料の高度に関係なく、焼入れ材など非常に硬い金属に複雑な形状を彫り込む事が可能です。

放電加⼯の原理

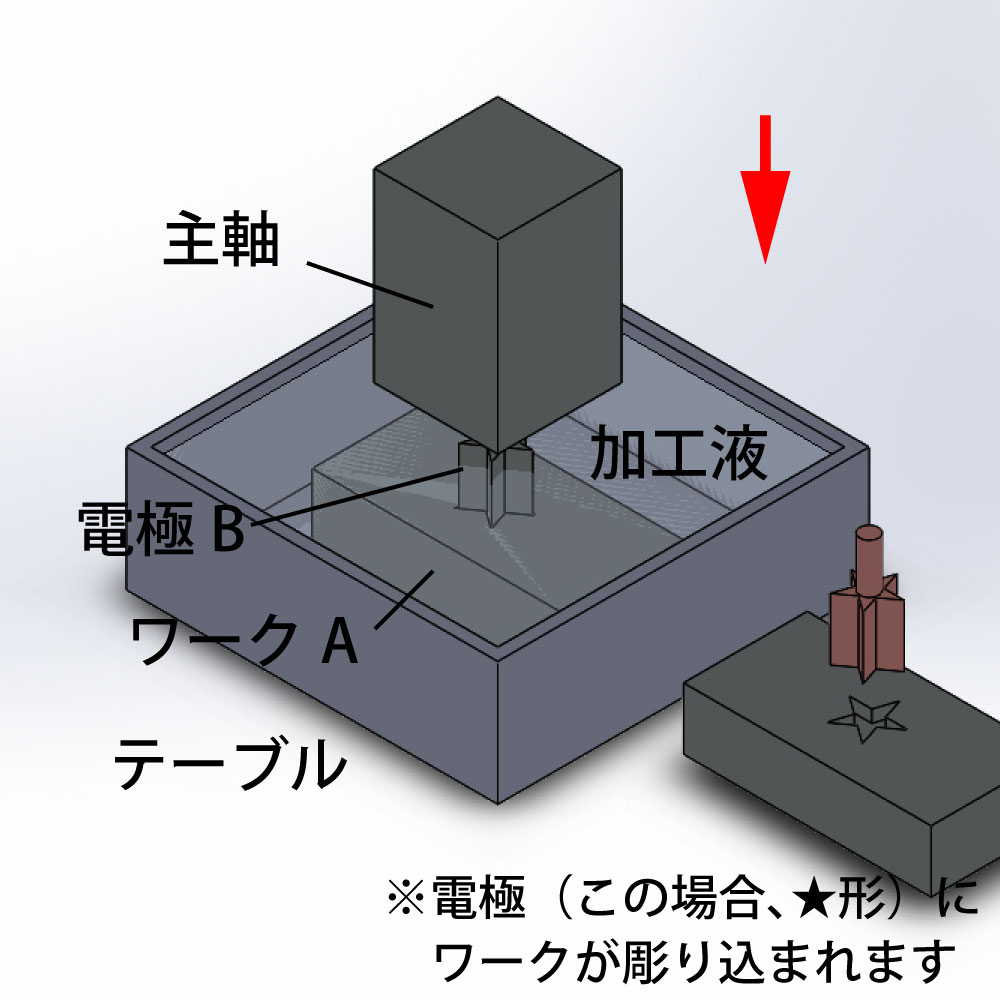

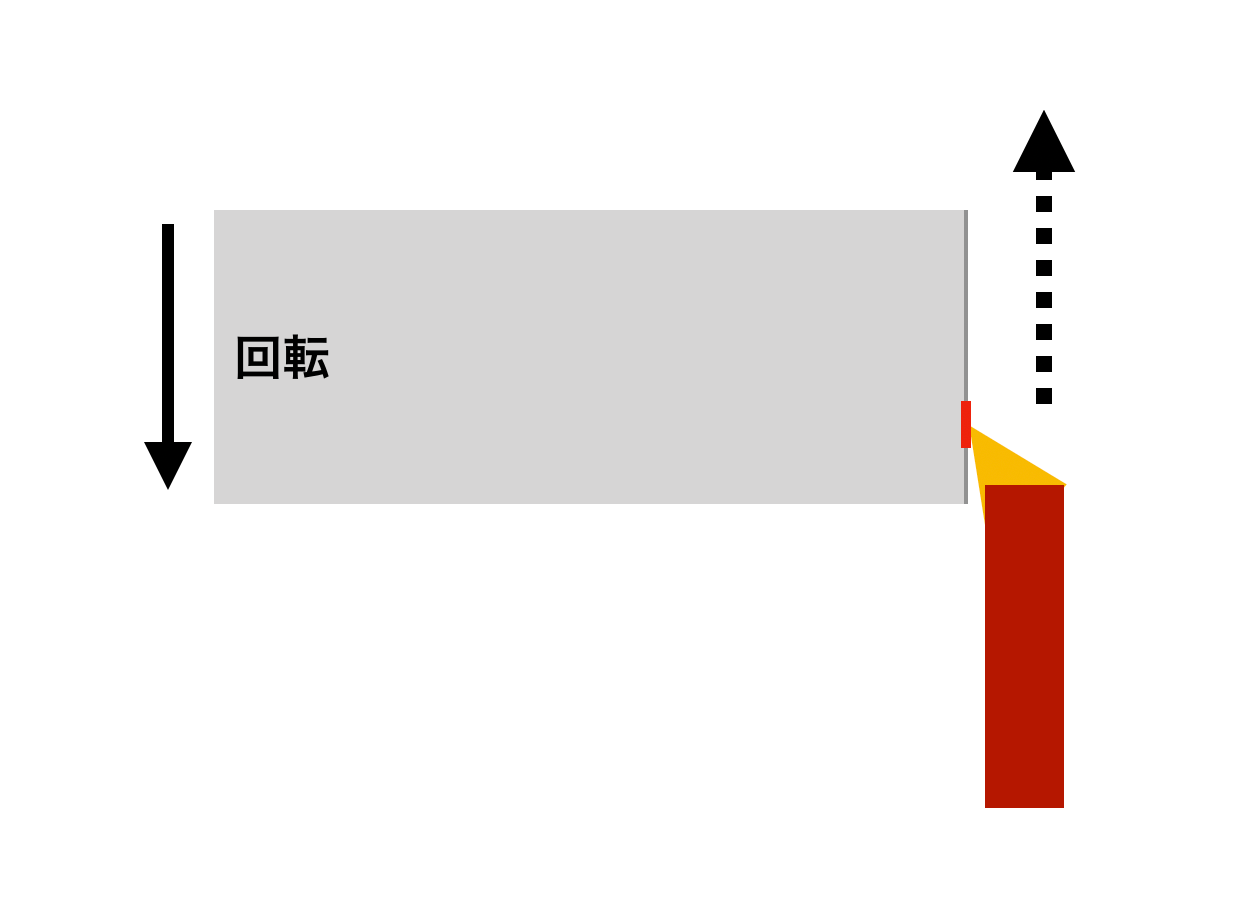

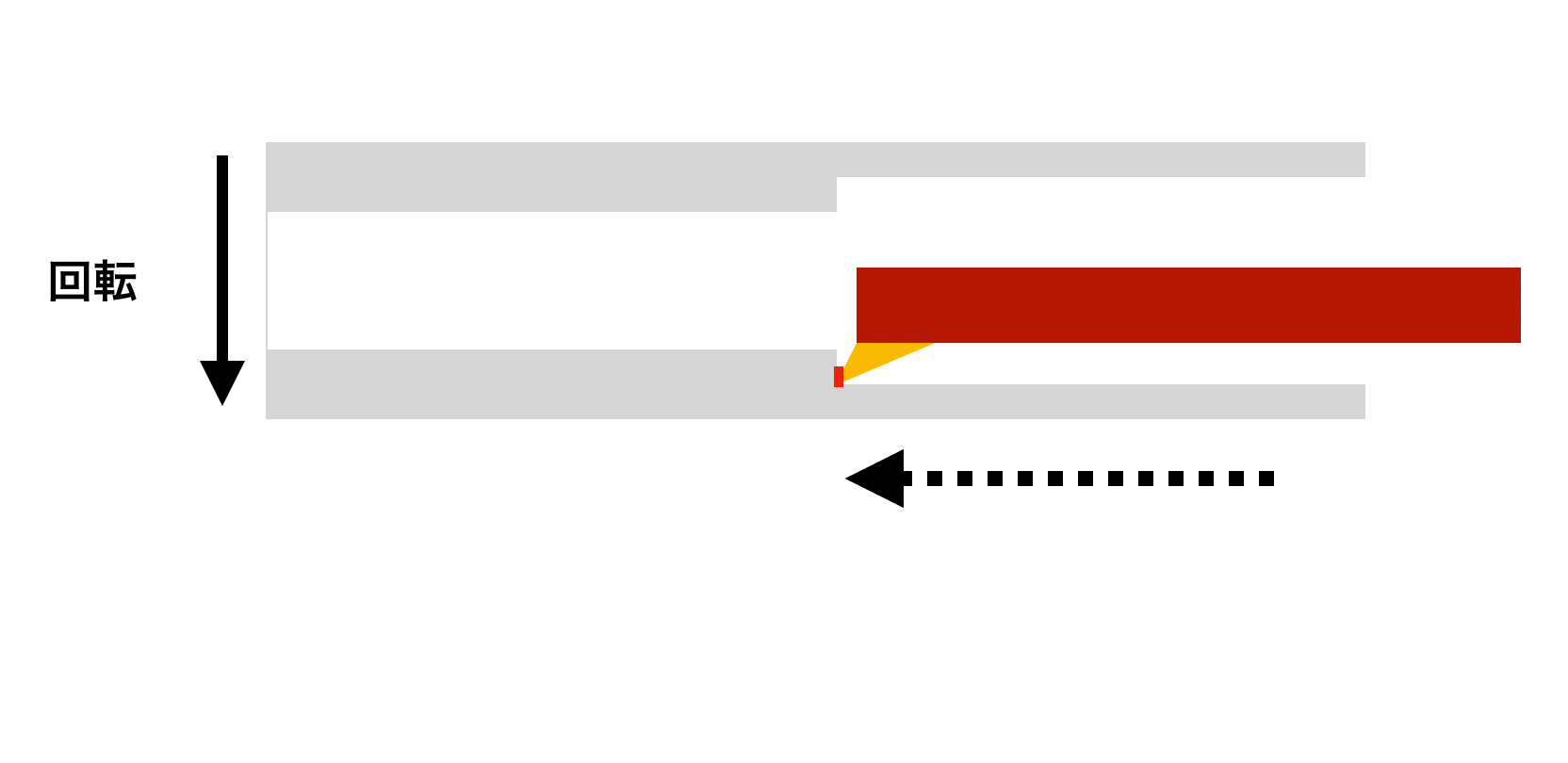

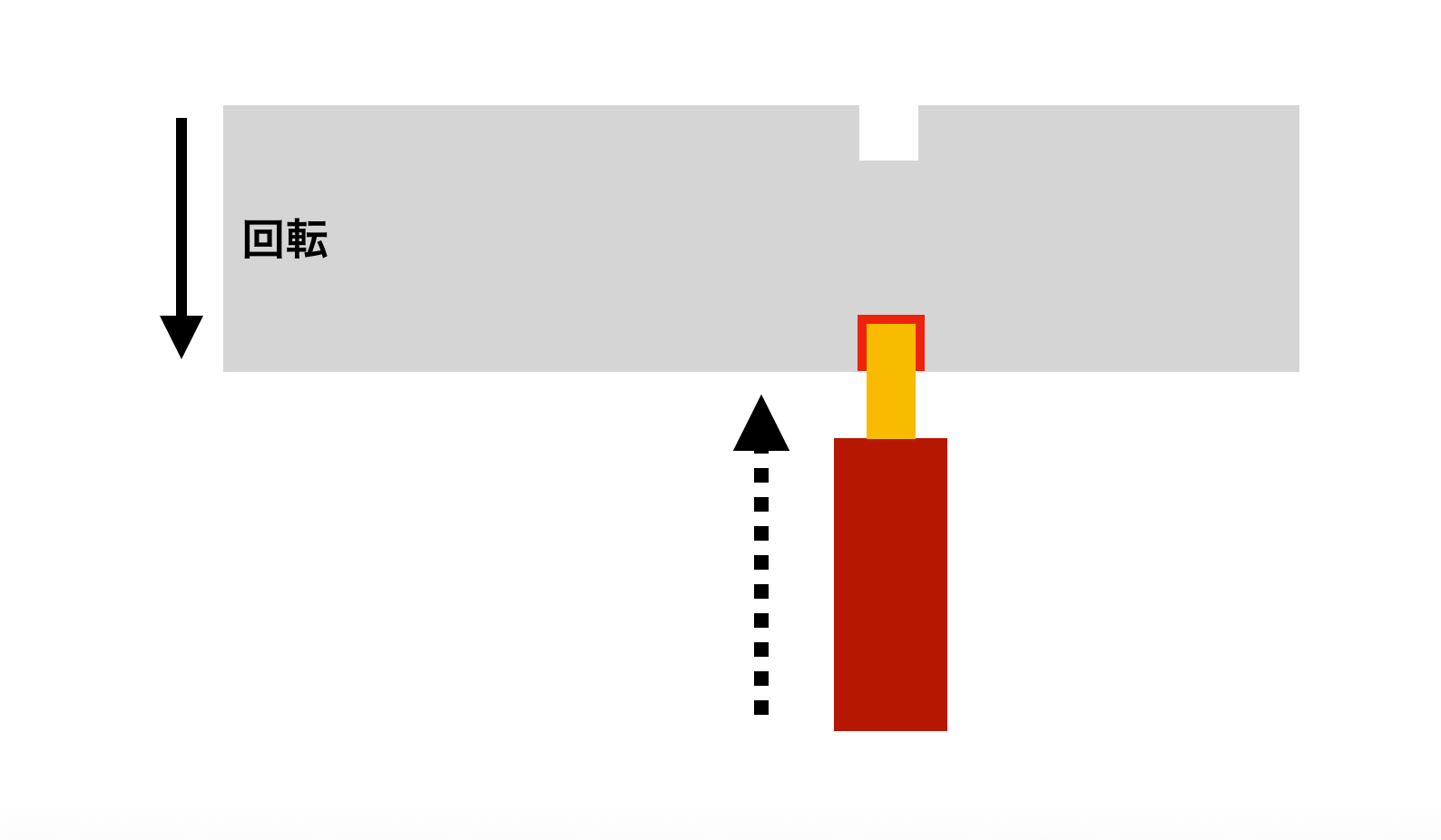

放電による火花の熱でワークを溶解する加工方法です。図のようにテーブル側にワークA(加工対象物)を設置し主軸側に電極を保持します。

次に、加工液(水や油など)を、工作物が十分浸るように充満させます。加工液中にあるワークAと電極Bを近づけ高電圧をかけるとA-B間にパチッと電気が流れる現象を放電と言いますが、パチッと飛ぶ火花が発する温度は高く、6,000℃にまで達します。また、加工液の中で放電を行うとワークAと電極B間に微小気泡が発生します。

溶解されたワークAの金属は加工液で急激に冷やされ、この微小気泡により飛散し、ワークAはクレーターのように彫り込まれます。A-B間一定の間隔をとりながら電極を下方へ移動して行く事で溶解と飛散を繰り返し彫り進めます。

ワークAと電極Bの間を流れる電気は安定化電源ではなくパルス電源で必要なタイミングでON/OFFしてパチパチと繰り返し放電を行います。1秒間に数千回パルスを発生させて数分から数時間加工を続けます。彫り込まれた金属の肌は、放電シボと呼ばれザラザラした質感になりますので磨き加工など仕上げが必要です。

放電加工の種類

形彫り放電加⼯

電極の形状によって金属を彫る加工法。

電極材質:銅、グラファイト(石墨、黒鉛)、加工し易い柔らかい金属。

加工液 :油

ワイヤ放電加⼯

ワイヤ電極として用い一筆書きのようにワークを切り取る加工法。

電極材質:真鍮、亜鉛 (0.05〜0.3mm)極細ワイヤを使用。

加工液 :水、油

放電加⼯に適した素材

導電性のある金属素材。素材の硬さに関係なく加工ができます。

・鉄

・鋼

・ステンレス

・銅

・アルミなど

※現在の技術では、セラミックなど絶縁物質でも放電加工可能と言われています。

放電加⼯の⽤途

スマートフォン、パソコン、家電、自動車、船舶、航空宇宙など工業製品を生産するのには、機器の組立を考慮し精度の高い部品製作が必要です。

コストを抑え安定した品質を保持するには、プレス加工、鋳造加工、射出成型加工などの金型がないと作れません。

そのような金型製作において、放電加工は欠かせない技術ですが、形彫り放電加⼯、ワイヤ放電加⼯の特徴の違いから加工の種類によって用途は異なります。

形彫り放電加⼯

金型は凸部コアと凹部キャビティ―から構成され、その2つが合わさった間に樹脂や溶融金属(湯)を流し込み成形します。

キャビティ―は空洞と言う意味をもつ事から彫り込む加工を行いますが、成形品の外観を表す形状となる事から切削加工の摩擦痕を嫌います。

そこで射出成形金型、鋳造成形金型、ダイカスト金型のキャビティ―の加工には、型彫り放電加工を行うのが一般的です。

ワイヤ放電加⼯

切削加工では困難な鋼板、ステンレス板、銅板、アルミ板など薄板や焼入鋼など超硬素材の金属加工が高精度で可能です。

また複雑な形も特殊なツールを使わずに加工できバリが出ないので、複数枚板を重ね切り出す事にワイヤ放電加工は向いています。

そのような特性を活かしプレス加工金型、射出成型金型の駒など金型を構成する部品製作に使われています。

マシニング加工

マシニング加工とは

1台でフライス、穴あけ、中グリ、ネジたてなど色々な種類の加工を連続で行う事が出来るNC(Numerical Controlの略)工作機械。それぞれの加工に必要な工具を自動交換セット出来る機能を備えています。

従来の機械加工では、切削加工は、フライス盤、穴あけ加工は、ボール盤、穴を広げる加工は、中グリ盤とそれぞれの加工を得意とする工作機械を使っていました。

約60年前の1958年にアメリカで誕生したマシニングセンタの出現でリードタイムの短縮とコスト削減に大きな変化をもたらせました。そんなマシニングセンタの特徴を簡単に記すと次の5つに集約されます。

・除去加工である

・数値、コンピューター制御である

・X、Y、Z軸方向に刃物が動く

・ツール自動交換機能がある

・ワークは固定

NCフライスとマシニングの違い

NCフライス盤とマシニングセンタの大きな違いは、ATC(自動工具交換機能Automatic Tool Changer)が有るか無いかです。

例えば、ワークにネジを立てるときNCフライス盤の場合は、

・センタードリルで位置出し

・下穴ドリルで穴あけ

・タップ立て

と加工に2回工具を交換する必要がありますが、交換の都度フライス盤を停止しなければなりません。これは非常に効率が悪く量産品には不向きですが、マシニングセンタならば、停止する事なく加工が出来るのです。

また、NCフライス盤とマシニングセンタはATCの有無により主軸の構造が全く違います。工具を簡単に自動装着・脱去が出来る為、保持力がマシニングセンタは弱くなります。

負荷の大きな荒彫加工など重切削は、NCフライス盤が向いています。

マシニングセンタの種類

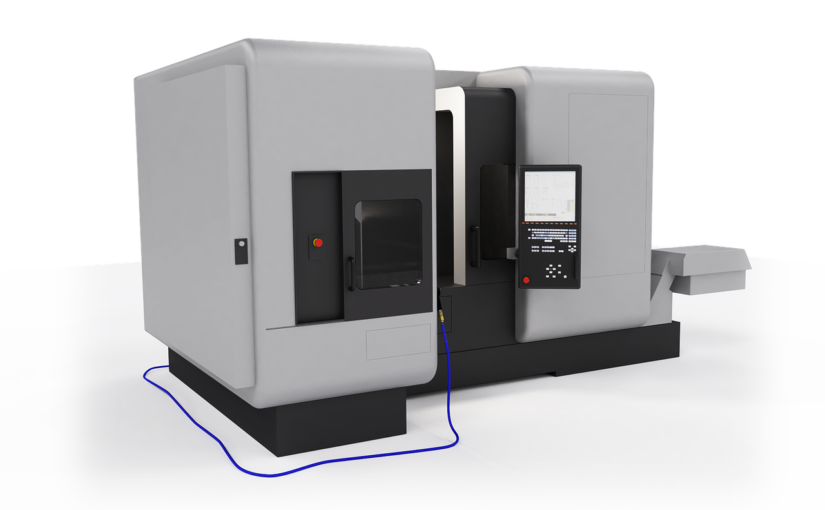

立型

工具を取り付けて回転する主軸が垂直のマシニングセンタ。

切りくずの排出性が良くない事から量産に不向きですが、コンパクトで金型などの加工に多く普及されています。

横型

工具を取り付けて回転する主軸が水平のマシニングセンタ。

切りくずの排出性が良く、材料供給と製品搬送用パレットチャージャーの設置が出来るので量産向きです。

門型

主軸を支える構造物が正面より見た時、門の形をしているマシニングセンタ。

テーブルの前・奥行方向に大きくとれる事から、重量物や大きなものの加工向いています。

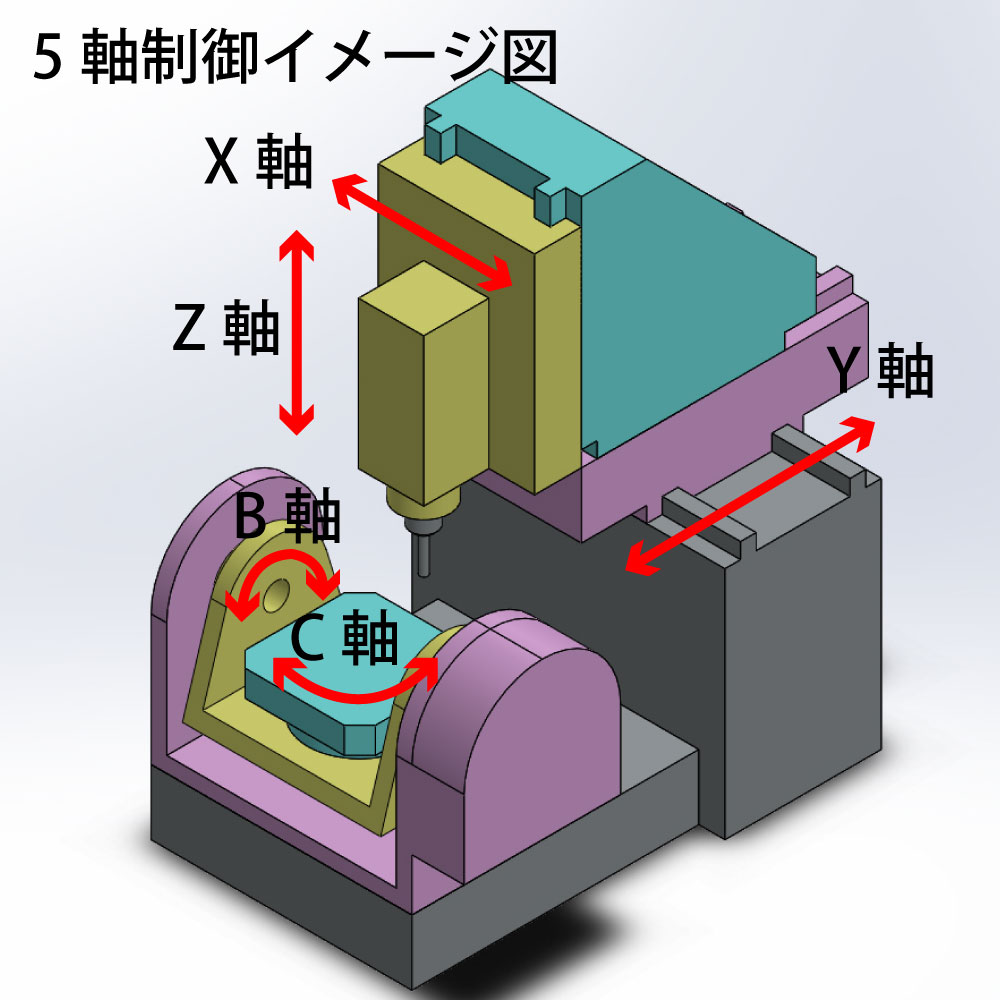

5軸制御

マシニングセンタの構造は、X軸、Y軸、Z軸の3軸が一般的です。

つまり、正面から見て上下Z軸方向に回転主軸が動きます。また、ワークを固定したテーブルが前後Y軸方向と左右X軸に動きます。

5軸制御は、C軸でテーブルが回転し、B軸により傾斜角が付けられます。C軸、B軸の2軸が追加された事でより複雑な形状加工が可能になりました。

マシニング加工の手順

1.プログラムの作成

マシニングセンタを動作するには、NCデータと呼ばれる数値データが必要です。図面を基に製作しますが、形状の情報だけではなく削る方向や軌跡、動かす速度など設定します。直接、工作機械に入力する事もできますが、複雑な形状はCAD/CAソフトにてプログラムを作ります。

2.プログラム転送

マシニングセンタに1.で作ったNCデータのプログラムを転送します。それぞれのCAMが独自の言語をもっているのでポストプロセッサと呼ばれるCAMの言語を工作機械の言語(Gコードなど)に変換する必要があります。

3.素材のセット

マシニングセンタの水平度レベルを確認します。取付治具などを使って材料をマシニングセンタにセットして、原点、XYZ軸との位置合わせ、切削工具の位置合わせ、工具の形や長さの計測、低速度での試運転などが行います。

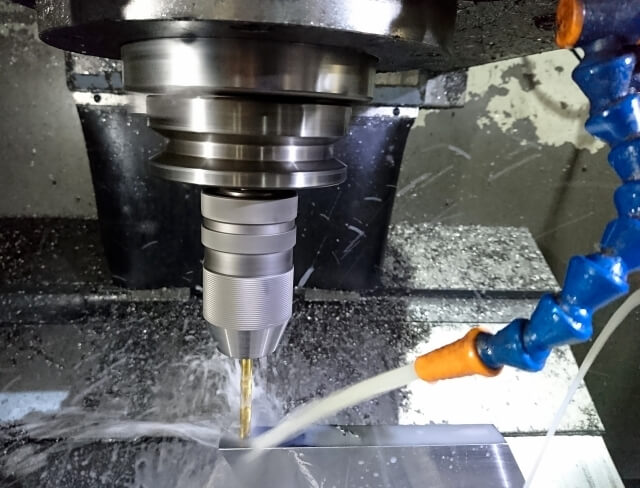

4.加工

切削油を噴霧しながら加工を行います。一般的に切削工程は大まかな形を切り取る粗削り、目的の寸法や形状に加工する本削り、表面処理や角の面取り、R付けなどを行う仕上げといった工程で進みます。

5.完成

寸法を確認して完成です。

研削加工

研削加工とは

研削加工とは、高速で回転している研磨砥石を用いて加工物を削り取っていく加工方法となります。研削加工は砥粒の一つ一つに刃としての役割を持たせ、非常に硬い素材の厚みを削ったり、面精度を上げることもできる加工方法です。

研削加工の特徴と目的

研削加工は所定の寸法精度の形状を作り出す目的で行われるため、高精度の加工が可能です。また、研磨砥石はダイヤモンドホイールやCBN砥石、WA砥石、GC砥石などの研削砥石を使用することにより、切削加工では不可能な硬さのものでも削ることが可能となります。

切削との違い

切削とはバイトやフライス工具などの切削工具を使用して工作物の不要な部分を削り取って目的のものに加工する方法です。一方研削加工は回転する研削工具で表面をわずかに削り取りながら目的のものに仕上げる加工方法となります。

いずれも工作物の不要な部分を削り取ることには変わりはありませんが、切削は大まかに削っていく工程で、研削は大まかに削ったものを仕上げていく工程といえるでしょう。

研磨との違い

研磨加工とは、コンパウンドや研磨工具を工作物に押し当て表面を滑らかに仕上げる方法です。砥粒を使用して仕上げるという点では研削作業と似ているものの、研磨加工は一定の負荷で加工物するのに対し、研削加工は所要の切り込みを与えて加工する点が異なります。

身近な研削加工品

研削加工品は、家具などの製造の際に表面の面取りや平面出しに使われます。また、家電製品の軸受けやベアリングなどといった機械内部の部品が作られていることが多いでしょう。さらに、自動車のブレーキディスクや丸ノコなど円形製品も研削加工で作られています。

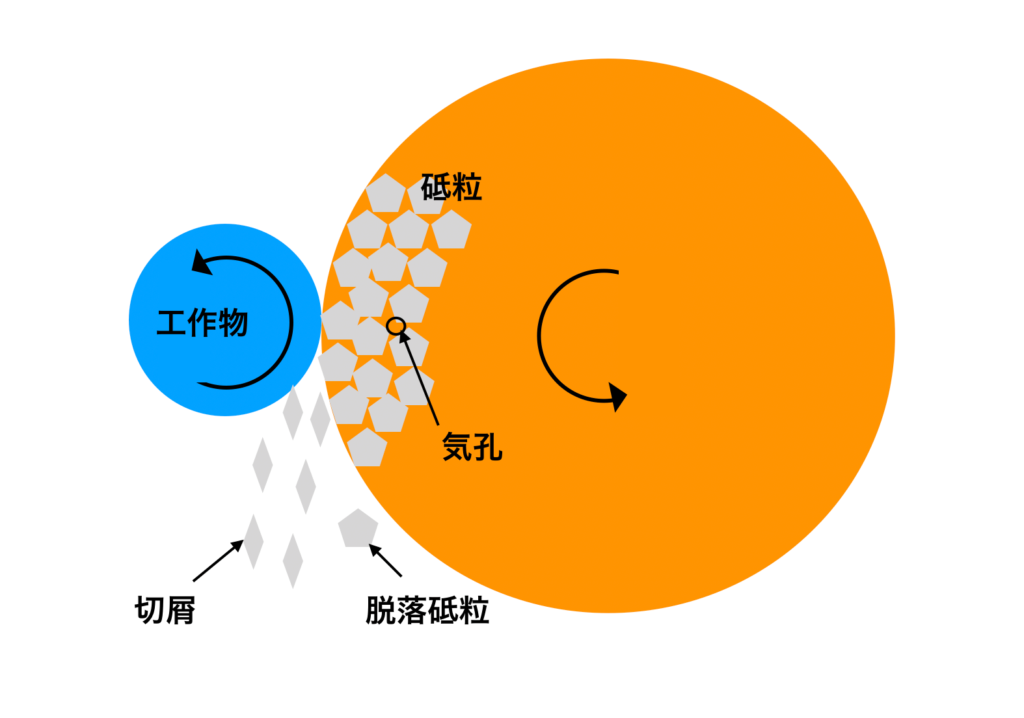

研削砥石について

研削作業をするときに必ず必要な研削砥石は、「砥粒」「結合剤」「気孔」の3つの要素を利用して削っていきます。

砥粒・・・一粒一粒が刃物となって工作物を削っていきます。砥粒は削れなくなると脱落し、新しい砥粒が出てきて作業を続けられます。

結合材・・・砥粒を保持しているホルダーとなり、種類や配合する量によって性能をコントロールしています。

気孔・・・砥粒の間にある隙間で、削りカスが入り、回転の遠心力で排出されます。

また、研削条件が悪いと、砥粒が脱落せず砥石表面が平坦になる「目つぶれ」や削りカスや砥粒が気孔に入り込んでしまう「目詰まり」、さらに砥粒が工作物を削る前に脱落する「目こぼれ」が起こり、工作物が削れない状態になります。

研削加工の種類とそれぞれの特徴

代表的な研削加工のそれぞれの特徴をご紹介していきます。

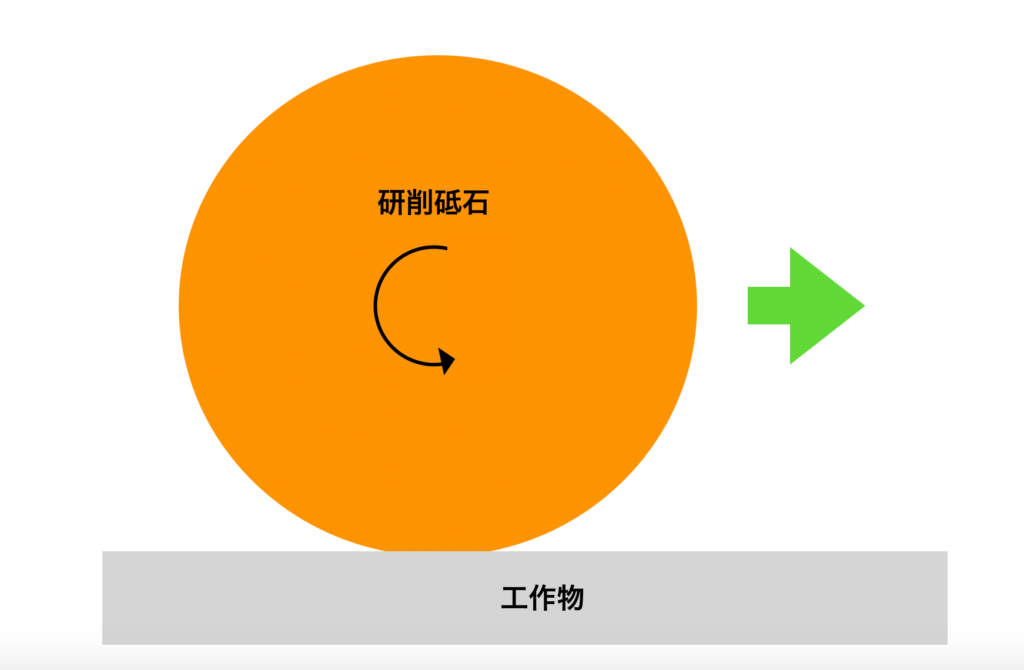

平面研削

平研(ひらけん、へいけん)とも呼ばれる平面研磨は、文字通り平面を削っていく加工方法です。上部に取り付けられた砥石を高速回転させることにより、研削盤のテーブルに固定されている工作物を様々な方向に移動させて削っていきます。

砥石の外周を使うことが多いため、大きなものから非常に小さなものまで様々な分野のものを加工する方法ともいえるでしょう。

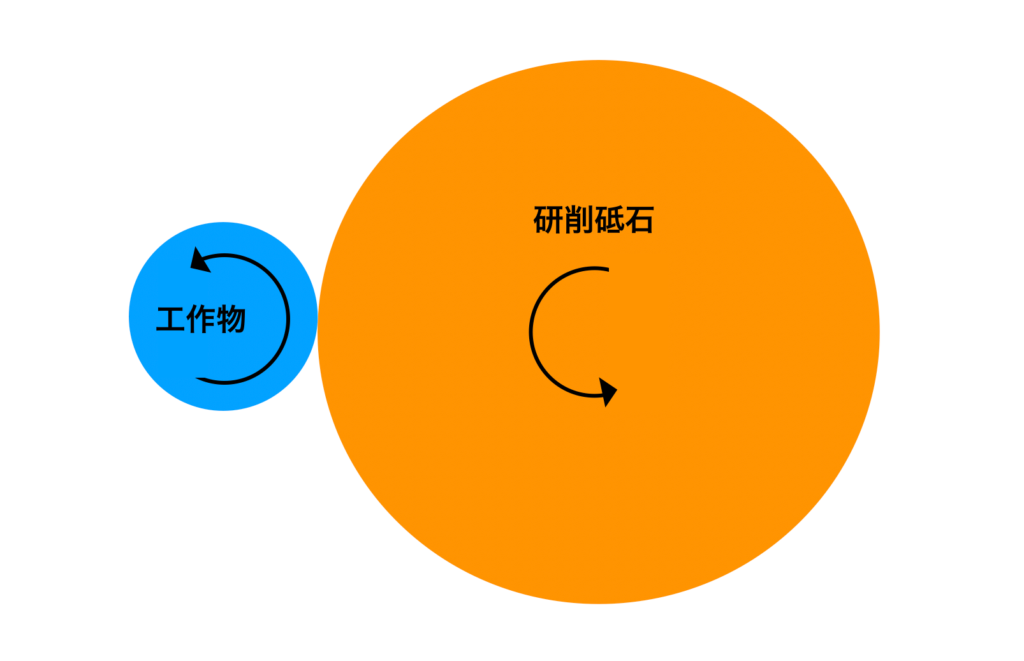

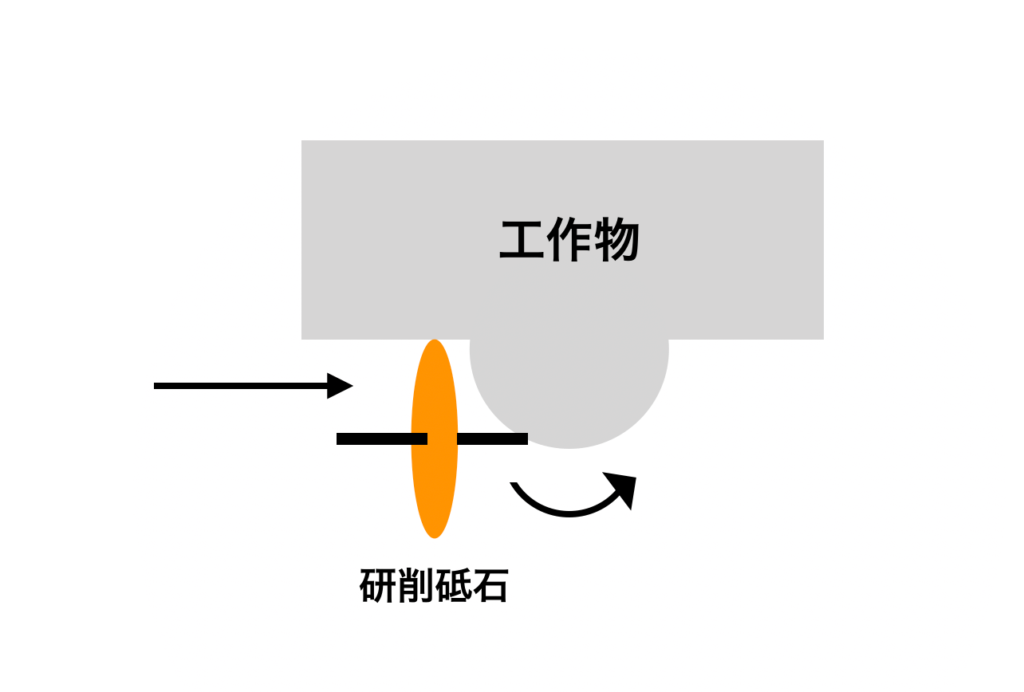

円筒研削

円筒(円筒)とも呼ばれる円筒研削は工作物も高速回転させて砥石を当てていきますので、円筒状の工作物の加工をするときに用いられます。加工物の厚みを落としたり、様々な加工の基礎をこの加工でおこないます。

加工物は主軸台と心押台のセンターに固定するため、加工物の形状によっては専用の治具を用意する必要があります。研削作業中は研削液を供給しながらおこないます。

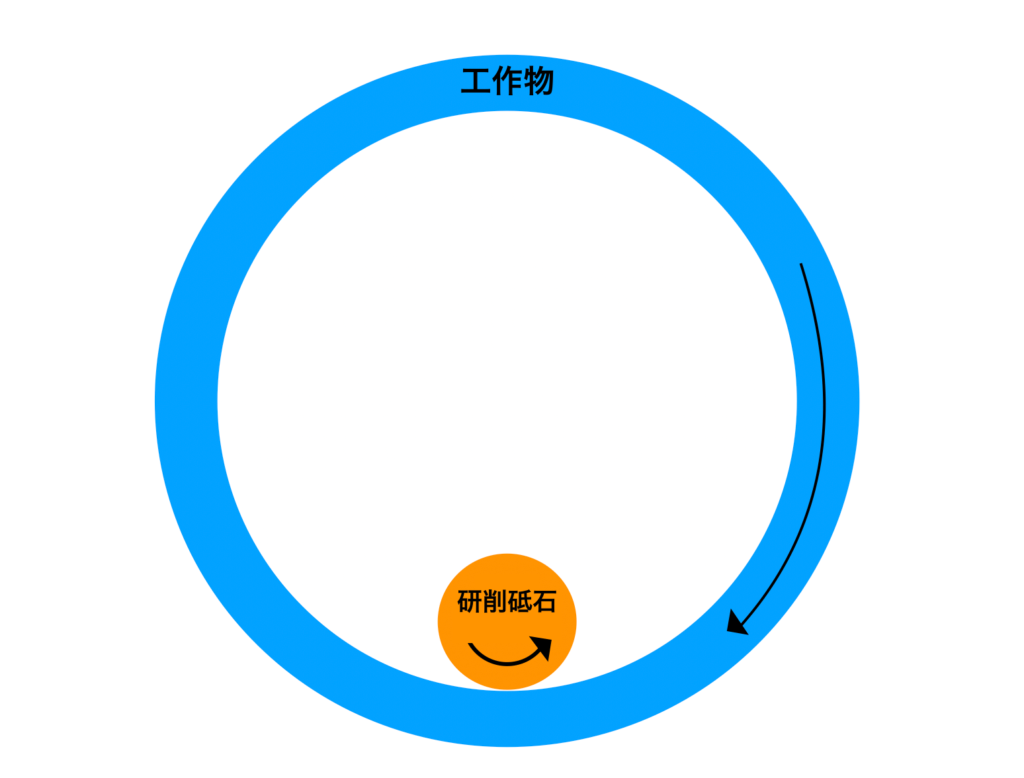

内面研削

穴の内側を研削するこの方法は、内研(ないけん)、インターナルとも呼ばれており、軸の先端に研削砥石がついた研削工具と工作物を回転させながら研削をおこないます。研削工具を小さなものにすれば直径が数ミリのものでも研削することができます。砥石が高速回転するため、安全基準を満たされた研削工具を使用する必要があります。

基本的には工作物と研削工具を回転させながらおこないますが、部品のサイズが大きく回転させられない場合は、研削工具だけを回転させながら公転運動させる「プラネタリ形」と呼ばれる方法を用います。

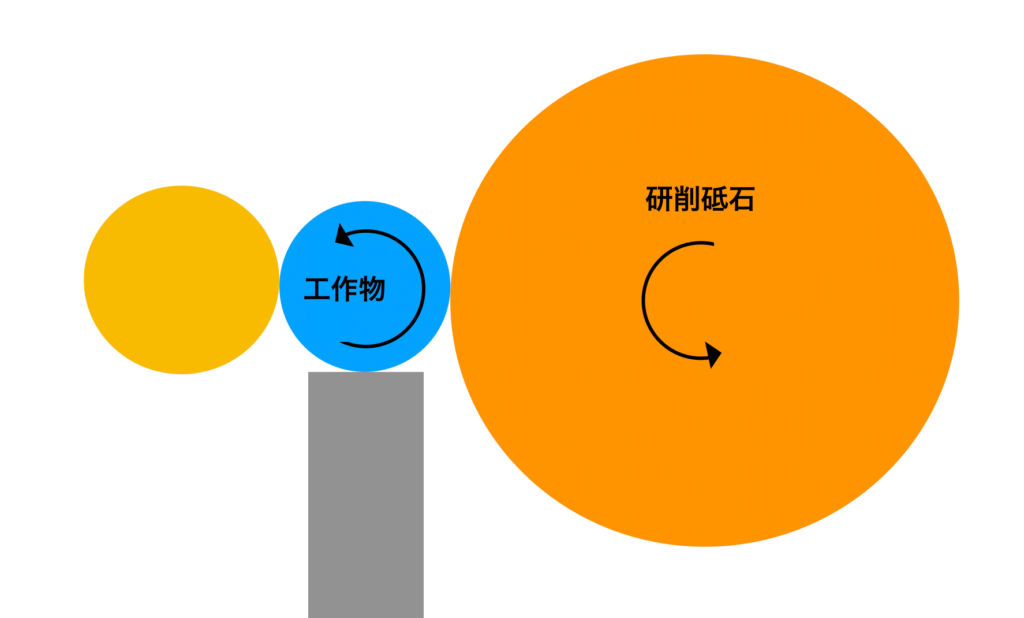

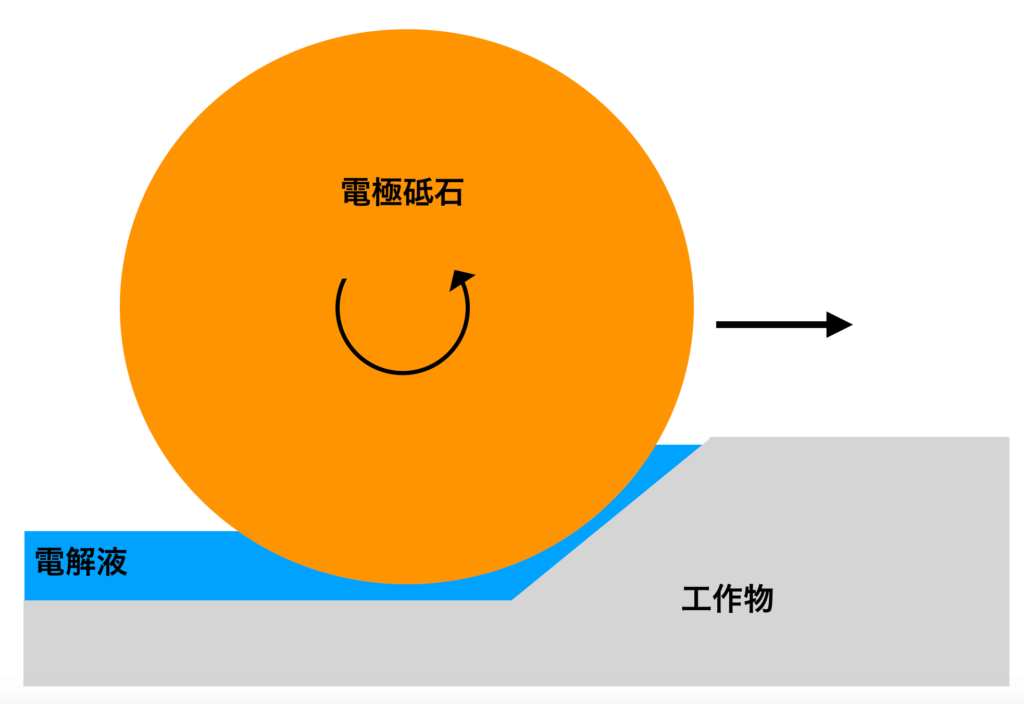

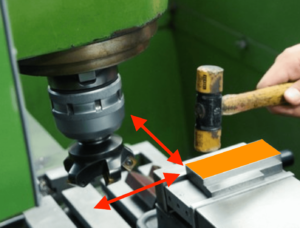

センタレス研削

円筒工作物を固定された工作物支持刃と回転する調整車と研削砥石の間で支持し、工作物の外周を研削する方法です。

砥石の中心を固定する方法でないため、砥石の交換にいちいちフランジを締めこむ必要もなく、加工物も自動供給装置で送り込むことができるため、大量生産の際に重宝される方法です。また、工作物を均等に支持するため、工作物のたわみが少なく均一に仕上がるという特徴もあります。

プロファイル研削

あらかじめ描かれた形状の投影図に加工物を映し出し、砥石をプログラム制御または手動にて動かし、投影図の通りに研削する加工方法です。

砥石は加工する形によって様々な先端形状のものが用いられますが、基本的には先端形状が小さいものを所持し、直線や曲線など不規則な形状を高精度に仕上げることが可能です。加工用の研削工具にはプロファイル専用のダイヤモンドホイールやCBNホイールが使用されます。

電解研削

電解溶液の中でおこなう研削加工で、加工したい形状に作った電極にプラスマイナスの電源を流し、電極の形状に沿って加工する方法となります。物理的に加工物を研削する方法とは異なり、加工速度が速いという特徴があるため、難削材の加工に使われることが多いでしょう。

旋盤加工

旋盤加工とは

旋盤加工は切削加工の一種で、工作物を回転させて刃物台に取り付けられた切削工具を当てて加工することをいいます。

また、旋盤加工は工作物を回転させて切削するため、主に丸棒を材料として加工する時に用いられる方法でもあります。

工作物の外周を円形や先細形状(テーパ)にしたり、中心に穴を開けたりするのはもちろん、溝を掘り進めて工作物を切断することもできます。

旋盤加工で作られる製品

旋盤加工で作られるものは、その形状から「丸物」とも呼ばれています。

主に作られるものはシャフトやノズル、ボルトやコネクタといった工業製品や自動車部品が多いものの、ドアノブや椅子の一部など日常生活で使用されているものも多数存在します。

旋盤の種類

旋盤は加工するものの大きさや加工方法によって様々な種類があります。ここでは一般的に知られている旋盤をご紹介します。

汎用旋盤(普通旋盤)

作業者が刃物台の送り操作や切削工具の交換作業を手動でおこなう旋盤で、複雑な構造の1点ものを作ったり、制作しながら微調整を繰り返す試作品の制作に向いているともいえるでしょう。

工作物をチャックと呼ばれる工具で固定し、高速回転させて加工していきます。回転速度は工作物の材質や加工方法によって変える必要がありますが、汎用旋盤はレバー操作であらかじめ設定された回転数に変更することができます。

NC旋盤

刃物台の動きなどの加工条件をコンピュータで制御し、あらかじめ設定された数値通りに自動で加工してくれる旋盤のことを指します。

数値制御のことを英語で「Numerically Control」と呼ぶことからNCという名前が付けられています。

コンピュータに数値を記録させておけば旋盤が自動で動いてくれるため、初心者でも一定以上の精度が出たものを加工することができます。

また、刃物台の動きは数値管理されているため、誤差はほとんど生まれませんので大量生産をする場合にも向いている加工方法です。

卓上旋盤

小型の旋盤でベンチレースとも呼ばれています。

使用方法は汎用旋盤とほとんど変わりませんので、穴あけ加工やテーパ加工、突切り加工などの加工も可能です。

汎用旋盤で加工できない小さな部品や試作品の製作に使用されています。

正面旋盤

加工物を固定する部分が面盤となっているため、大きな工作物を加工する時に使用されます。

横型の旋盤であるため、切り屑が下に落ち、加工物を傷つけないメリットがあります。

さらに切り屑を巻き込む心配も少ないため、作業効率が良く連続加工に向いています。

立旋盤

一般的な旋盤であれば主軸が横向きであるものの、立旋盤は主軸が縦向きで切削工具を垂直方向に動かします。正面旋盤同様大きな工作物を加工する時に使用されます。

工作物を下方向基準に固定できるため、重力や遠心力による振れが少なくなりますので、正面旋盤と比べて加工の精度が良いなどのメリットがあります。

タレット旋盤

旋回式の刃物台が付いている旋盤で、刃物の交換作業をせず加工物を仕上げることができる旋盤です。

ものによっては加工物を一度セットしてから一気に完成までできるため、同一製品を大量に製作するのに向いています。

現在ではNC旋盤が普及しているためあまり見る機会がなくなってきましたが、精度を求められる製品を製作する際に手動で微調整しながら加工できるため非常に重宝します。

旋削加工の種類

旋盤加工は回転する工作物に対して切削工具を当てながら削っていくため、円筒状の工作物を左右均等の形状に仕上げることができます。

基本的な旋盤加工でよく使用される方法を見てみましょう。

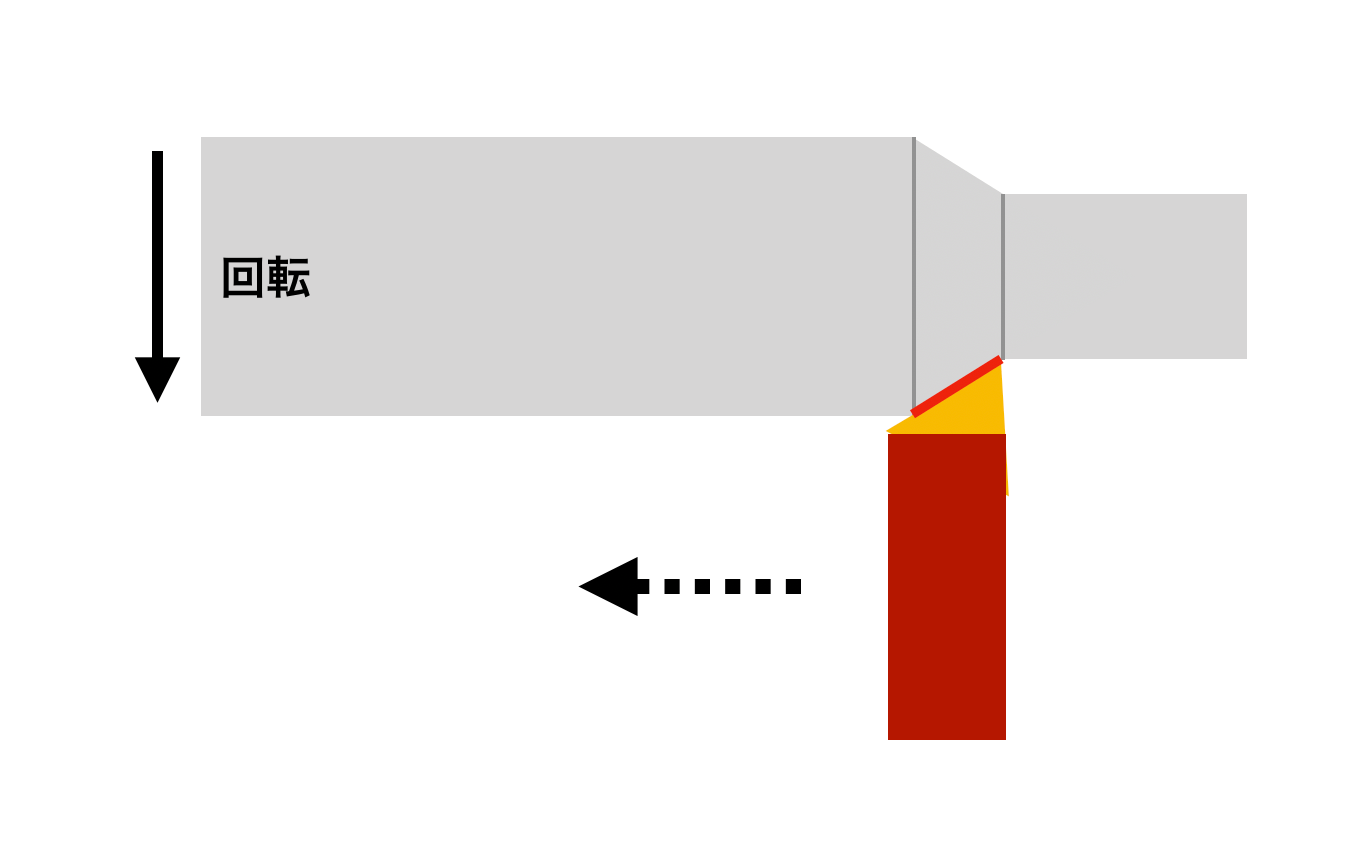

外丸削り

旋盤作業の基本で、切削工具で工作物の外側を旋削することをいいます。

簡単な加工方法であるものの、完成後の大きさに直接影響するため、精度が求めらる加工部分です。

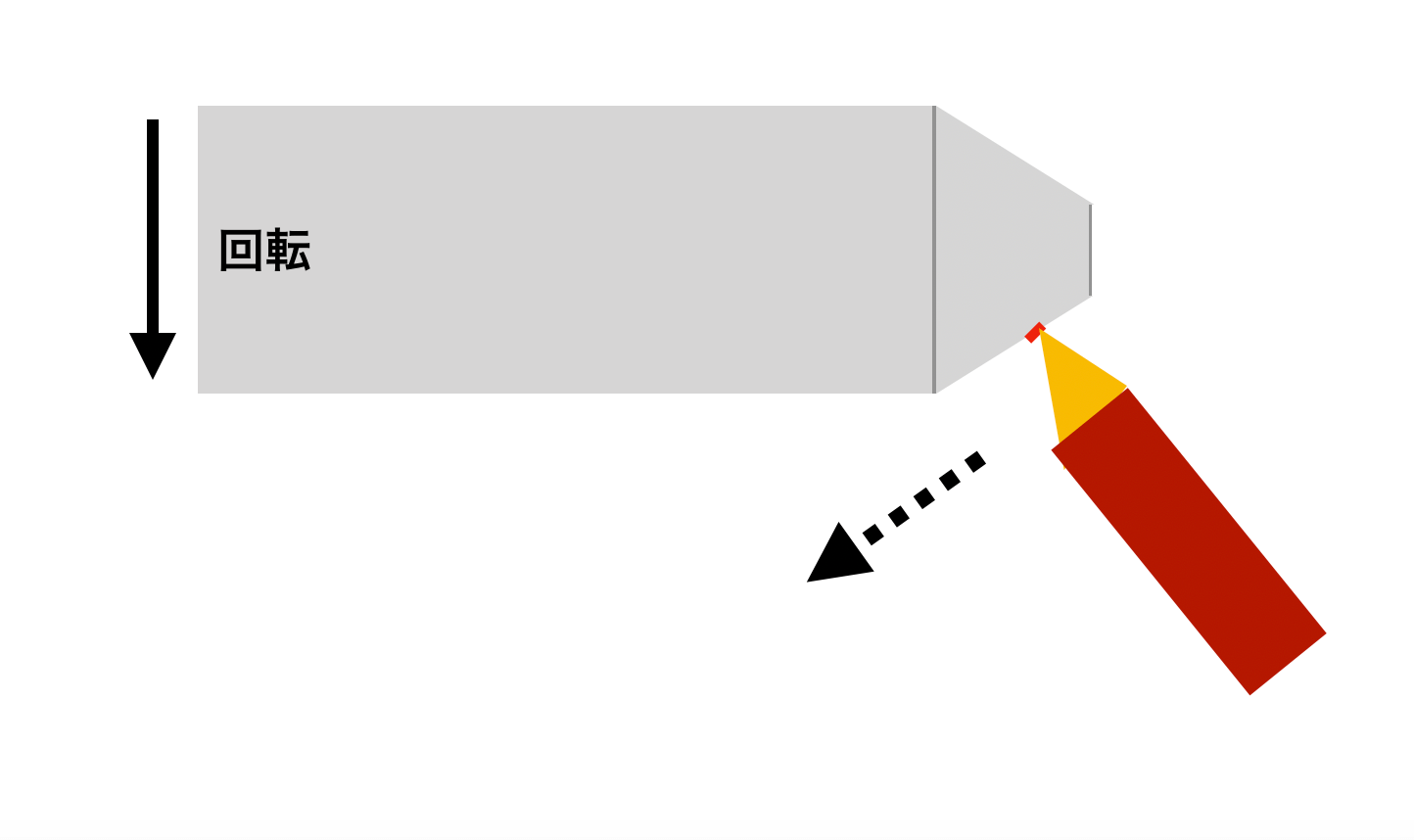

テーパー削り

工作物が斜めに細くなっていく加工方法をテーパー削りといいます。

切削工具の刃物台に角度をつけて斜めにスライドしながら旋削していきます。

刃物台は任意の角度に調整できますので、テーパーの大きさも自由に調整できます。

端面削り

工作物の先端を平面に仕上げる加工方法をいいます。

切削工具の角度や、送るスピードによって仕上がりの精度が変わってきます。

中ぐり加工

工作物の中心に穴を開けたあと、その穴を広げていく旋削のことをいい、中ぐりバイトと呼ばれる切削工具を利用して加工をおこなっていきす。

中ぐりで旋削する量が多いと加工物や切削工具を痛めてしまう可能性があるため、数回に分けて少しづつ旋削していきます。

突切り

外径に溝を入れていき、切り込みを入れる加工のことをいい、突っ切りバイトと呼ばれる切削工具を使用しておこないます。

送り量を多くして工作物を切断することも可能です。

フライス加工

フライス加工とは

フライス加工とは、フライスと呼ばれる円筒形で複数の刃が付いた切削工具を回転させて切削する金属加工方法をいいます。ちなみにフライスという言葉はドイツ語から由来しており、英語ではミーリングカッタとも呼ばれています。

一般的にフライス加工をするには、手動の「フライス盤」やNC機能(コンピュータによる数値制御)のついた「NCフライス」、または、自動で工具を交換する機能をATC(Automatic Tool Changer)の付いた「マシニング」と呼ばれる工作機械を使用します。

フライス盤で加工するときは、切削工具を取り付けたフライスを回転し、テーブルに取り付けた工作物を上下・左右・前後方向に移動させて加工していきます。

また、フライス盤はテーブル面に対し主軸が直角なものを「たて型」、テーブル面に対して平行なものを「よこ型」と呼ばれます。

フライス加工は様々な種類の切削工具を取り付けることにより平面・曲面・溝加工など多くの加工を行えますので、いわゆる「角もの」と言われている部品なら、ほぼフライスだけで作ることができるでしょう。

フライス盤は主に工業製品の部品を作る機械でもあるため「マザーマシン」とも呼ばれるほど、私たちの生活になくてはならないものでもあります。

フライス盤で使用される工具

フライス盤は加工の種類によって様々なフライスを使用します。代表的なフライスを詳しく見ていきましょう。

正面フライス

正面フライスは「フェースミル」とも言われ、たて型フライス盤で使用されます。円筒外周面とその端面に複数の刃を持ち、主に平面切削や段加工に使用されます。

刃が複数付いているため、刃の状態や角度を管理するのが難しいという特徴がありますが、その分切削面が比較的広いため、一度に広範囲を削ることができ、切削面も綺麗に仕上がるという特徴があります。

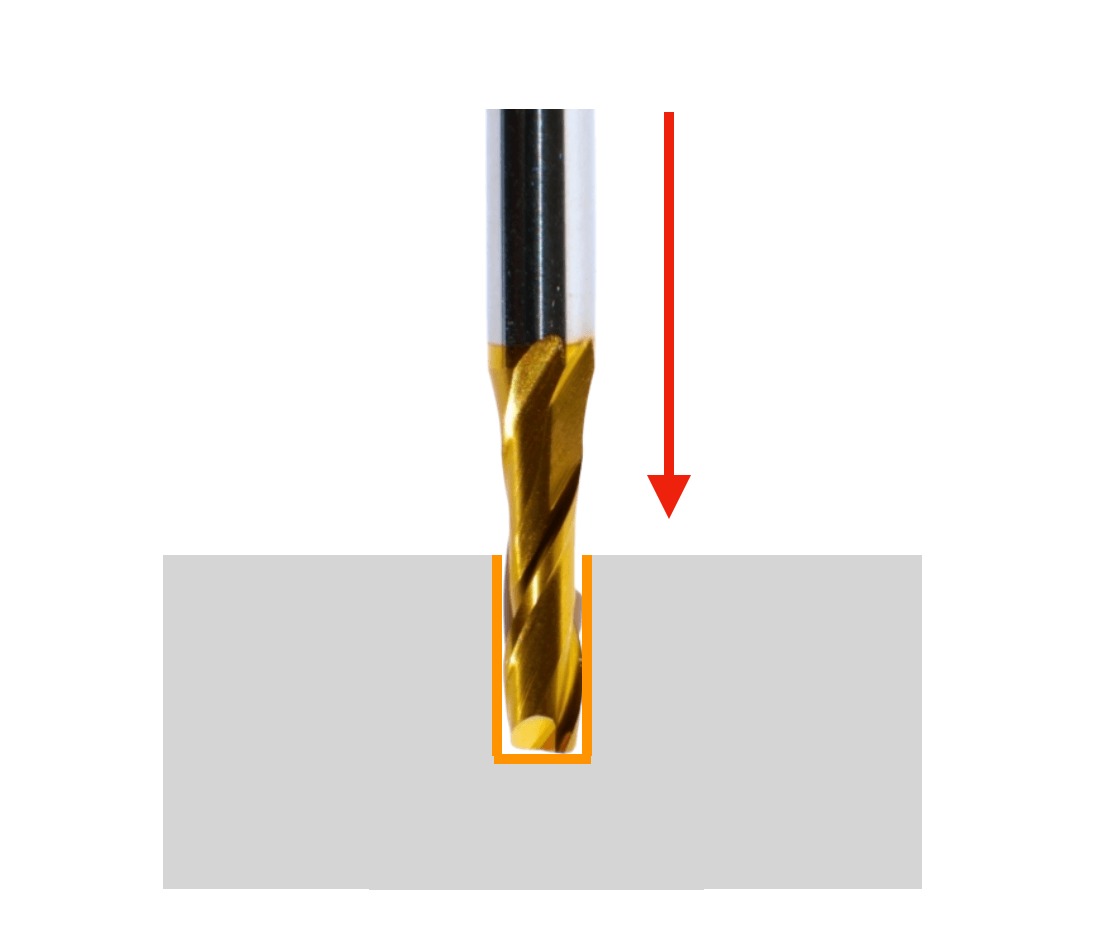

エンドミル

ドリルの刃と同じシャンクタイプのフライスで、外周面と端面に2~4枚の鋭い切れ刃を持っています。平面や側面加工はもちろんのこと、段加工や溝加工、穴加工と言ったフライス加工のほとんどの作業が行えます。

様々な加工物の大きさや加工精度によって歯数や大きさが適したエンドミルに交換して削り出していきます。一般的には大きな切り屑が発生する荒加工や溝加工は2枚歯を使用し、仕上げ面や精度が求められる部分は歯数が多い4枚歯を使用します。

平フライス

よこ型フライス盤で使用するフライスで、平面を削る加工を行うときに使用します。切削効率に優れているものの、削った後に正確な精度を出すことができませんので、正面フライスより荒くなってしまいます。そのため、精度を求めない部分の荒削り加工の時に使用されることが多いとも言えます。

フライス盤における加工の種類

フライス盤では加工したい形によって適切なフライスを使用することで、様々な形に仕上げることができます。そこでフライス加工の代表的な加工の種類を見ていきましょう。

平面切削

テーブルを前後左右方向に移動させながら行う加工方法のことで、工作物を平に仕上げていきます。

基本的には正面フライスや平フライスを使用して行います。エンドミルでも平面切削はできますが、広範囲の切削ができないため、作業効率が悪くなります。また、加工面の精度も正面フライスと比べると劣るため、小さいものを加工するとき以外は正面フライスが使われることがほとんどとなります。

側面切削

テーブルを前後左右に動かして平面切削を行なった後に、徐々に上下方向に工具を送り出して工作物の側面を切削することを言います。上下方向に動くエンドミルや正面フライスを使用します。

段加工

平面部分に段差をつけることを段加工といいます。正面フライスや平フライスを使用して出した平面部分にさらに深く当てて削っていきます。また、狭い部分はエンドミルを使って段加工を行う場合もあります。

溝加工

平面の工作物に溝をつけることを溝加工といいます。通常はエンドミルを指定の深さまで下げ、テーブルを動かしていきます。溝が深いときはいきなり深く掘るとエンドミルが折れる危険があるため、数回に分けて深さを調整していきます。

また、溝の底部分が広くなっている加工をT溝加工と言い、エンドミルとT溝フライスという2つの切削工具で削っていきます。

穴加工

穴加工はボール盤で行うようなイメージですが、フライス盤でも穴加工をすることができます。まずセンタードリルで中心にした穴をあけ、ドリルの刃で指定の大きさまで掘っていきます。

開けたい大きさの穴が同じであれば、エンドミルでも穴を開けることができるでしょう。

まとめ

フライス盤では直線的な加工だと正面フライスとエンドミルだけでほとんどの加工ができますが、様々な形状のフライスを使うことでより複雑な加工が可能となります。

特に加工の種類に応じて最適なフライス工具を選ぶことが重要で、 実際の現場では加工素材に合った材質の工具、テーブルの送り量、主軸の回転量などといった切削条件を確定してから加工していきます。そうすることで失敗が少なく精度の高い製品が出来上がるのです。