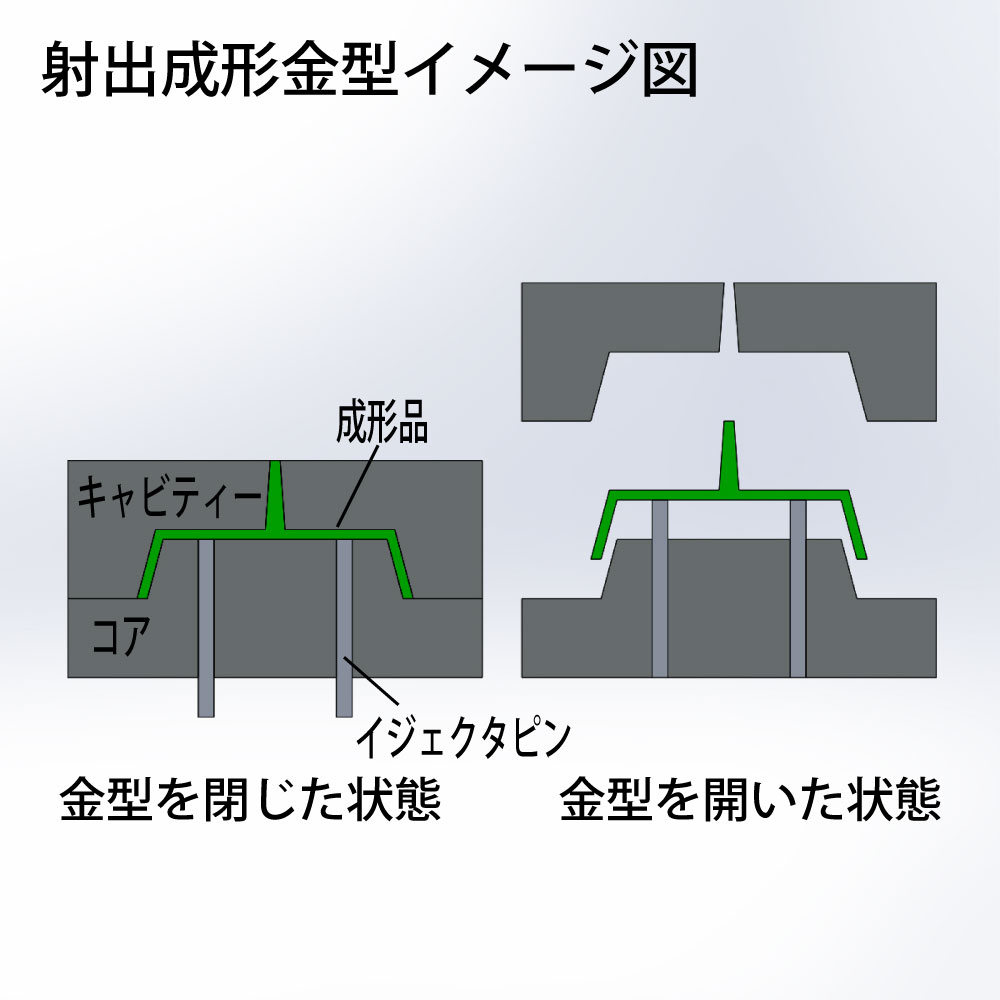

射出成形金型とは

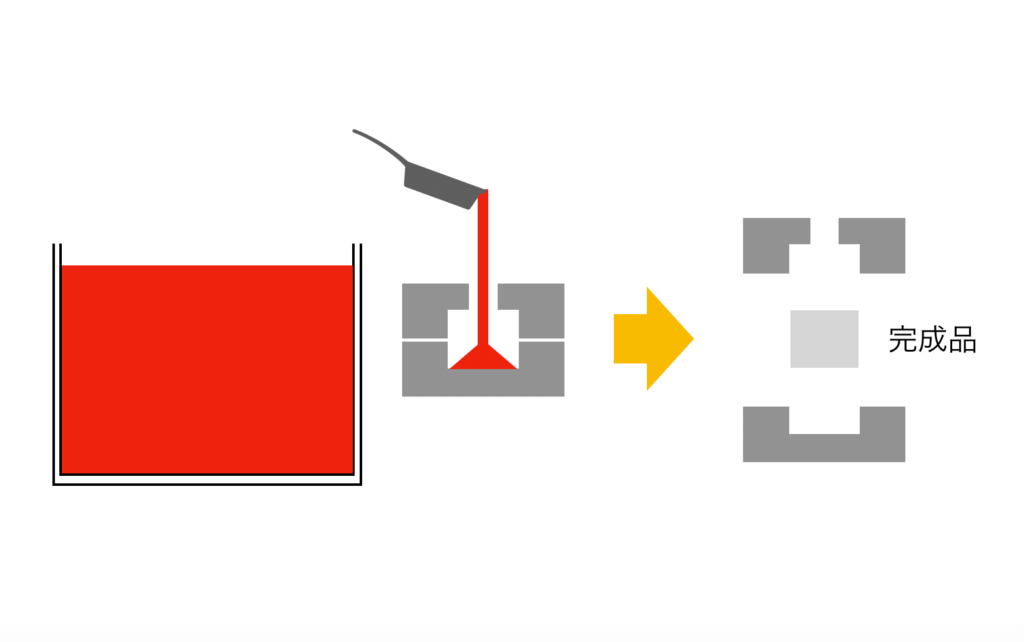

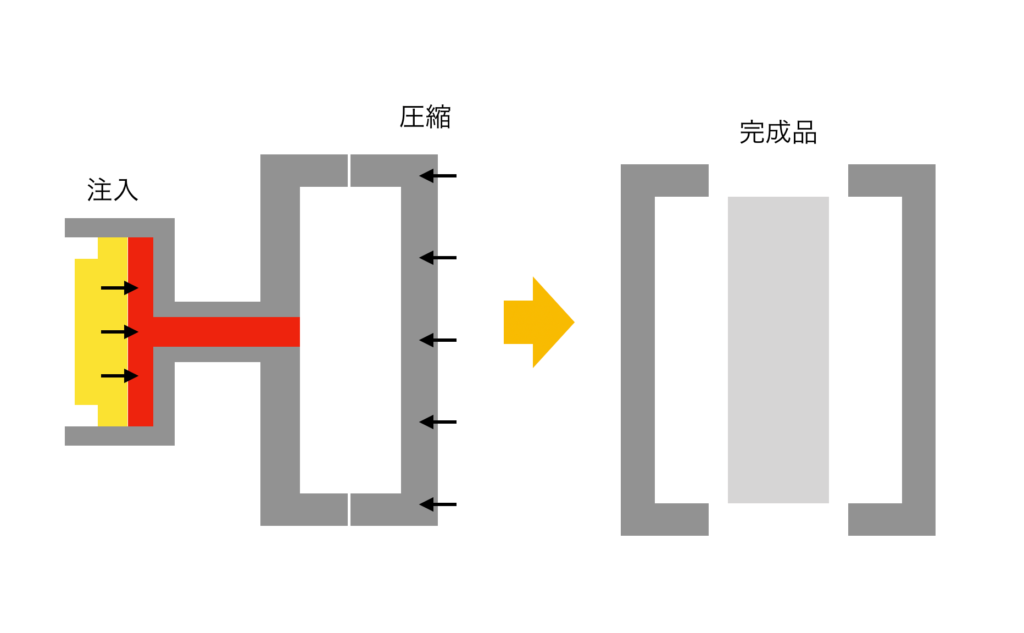

射出成形金型は、成形品を囲んで凸部と凹部に分割されます。凸部はコア(Core)、凹部をキャビティー(Cavity)と呼び、合わせたときの隙間に溶かしたプラスチック樹脂に圧力を加え充填します。金型の中で冷やし硬化させ、取り出したものが射出成形製品です。

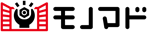

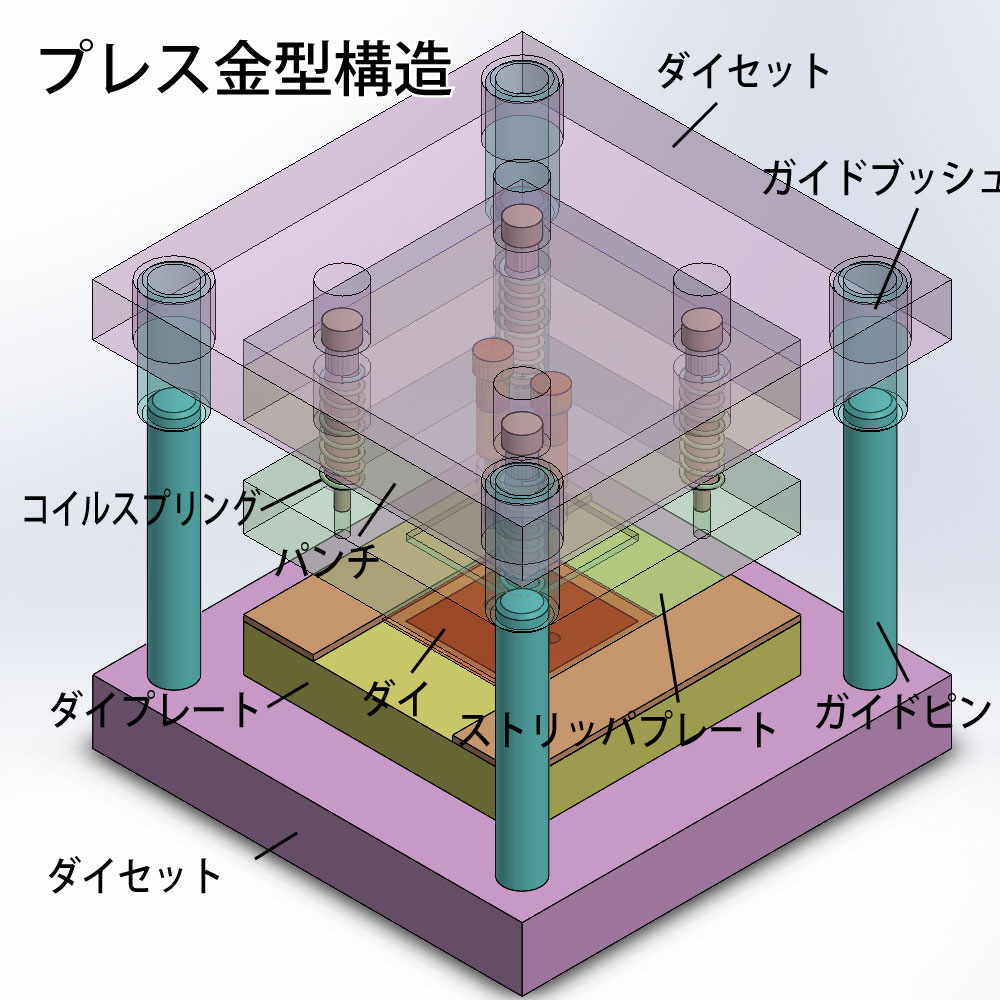

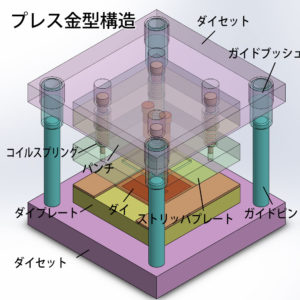

射出成形金型は、固定側取付版、固定側型板(主型)、可動側型板(主型)、突出板(イジェクタプレート)、スペーサブロック、可動側取付板、ガイドピン、ガイドブッシュ、リフターピン、ロケートリング、スプールブッシュ、突出ピン(イジェクタピン)から構成されます。コアとキャビティーは、それぞれ可動側型板と固定側型板に直接加工、あるいは入駒(いれこ)により取り付けられます。それ以外の構成部品は、市販品のモールドベースを使う事で製作期間の短縮やコストダウンが可能であり一般的です。

各部品の解説

固定側取付板:成形機固定プレート

固定側型板(主型):製品の外観部分を形成するキャビティープレート

可動側型板(主型):製品の内側部分を形成するコアプレート

突出板(イジェクタプレート):突出ピン、リフターピンを取り付け押し出すプレート

スペーサブロック:突出板の移動空間を保つ為のプレート

可動側取付板:成形機固定プレート

ガイドピン:金型の開閉時に位置を合わせる為のピン

ガイドブッシュ:ガイドピンが嵌り合うブッシュ

リフターピン:突出板を元の位置に押し戻す為のピン

ロケートリング:成形機と位置合わせする為のリング

スプールブッシュ:樹脂が射出される入口

突出ピン(イジェクタピン):成形品を金型から引き離す為のピン

射出成形金型の種類

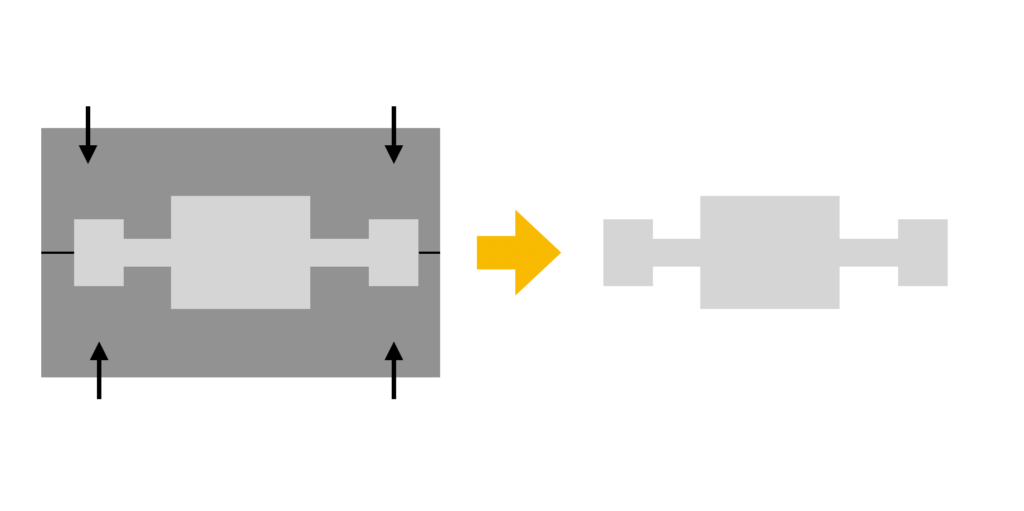

射出成形金型には、構造から2プレート金型と3プレート金型と2つに分けられます。

・2プレート金型

固定側型板と可動側型板の2枚の主要プレートで構成される金型の基本形。

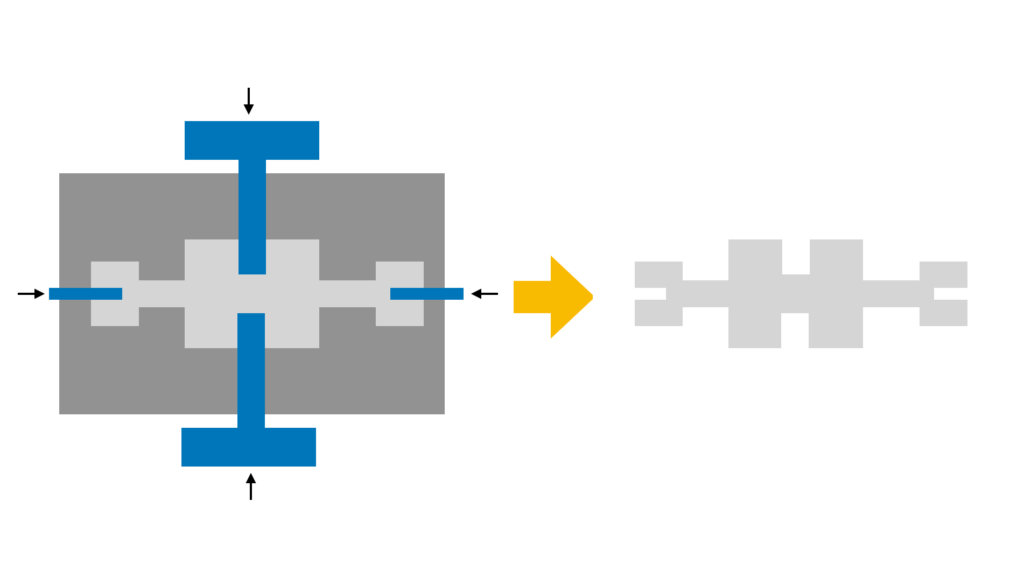

・3プレート金型

固定側型板と可動側型板に加えランナーストリッパーの3枚の主要プレートで構成される金型。ランナーストリッパーによりランナーが自動でカットされるのが大きな特徴です。

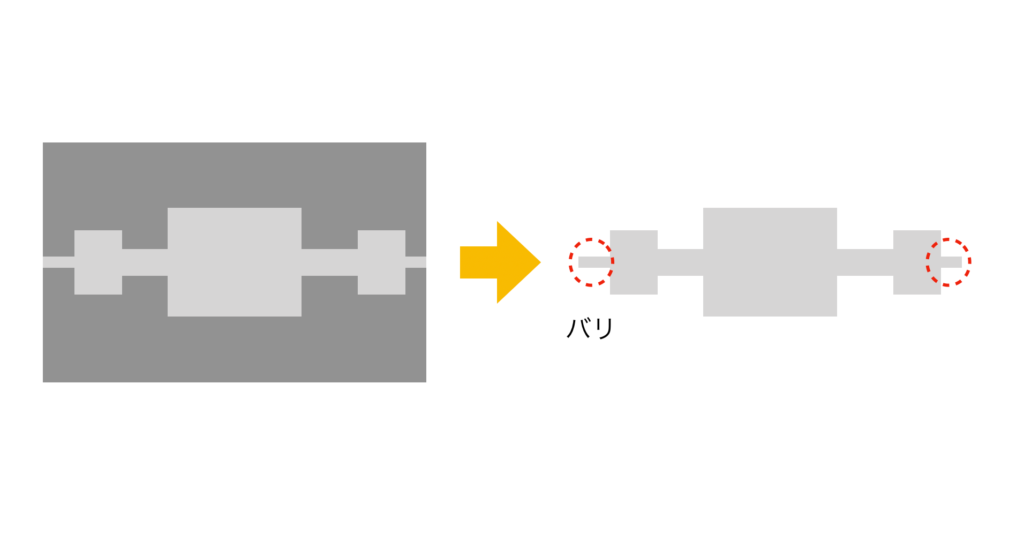

ランナーとは、射出成形機から製品までの樹脂の通り道の事で、3プレート金型は、ランナーに工夫がしやすくする事ができます。プラモデルをイメージするとわかりやすいのですが、プラモデルは複数の形状の異なる部品がフレームのようなもので繋がっていたと思います。あのフレーム部分が射出成形機から製品までの樹脂の通り道、ランナーです。

ランナーの設定バランスが悪いと樹脂が上手く充填されずショートショットなど製品不良になってしまいます。部品が繋がるランナーの距離が異なる場合、ランナーの距離が長い方は、ショートショットになってしまう可能性が高く、明らかにバランスが悪くなってしまいます。同じ形状のものならばわかりやすいのですが、形状が異なる場合、ランナーの径や長さを工夫する必要があるのです。それを制御、設定しやすくなるメリットがあります。また、3プレート金型は1つの金型で1ショット毎に4個取り8個取りのように複数個の製品が作る事が容易になります。1ショットに複数個の製品を作る事が容易になりますと、製品単価が安くなります。しかし、金型が大きくなる事や、複雑になってしまい金型の製作費がコスト高になってしまうと言うデメリットがあります。

金型の名称

金型を構成するうえで最も重要な2つの金型部品にコア、キャビティーがあります。コアは雄型キャビティーを雌型ともいいますが、 例えばテレビのリモコンの場合、操作する表面側がキャビティー、内側の製品として見えない部分がコアとなります。この金型部品は、射出成形品の外観や形状に直接作用します。

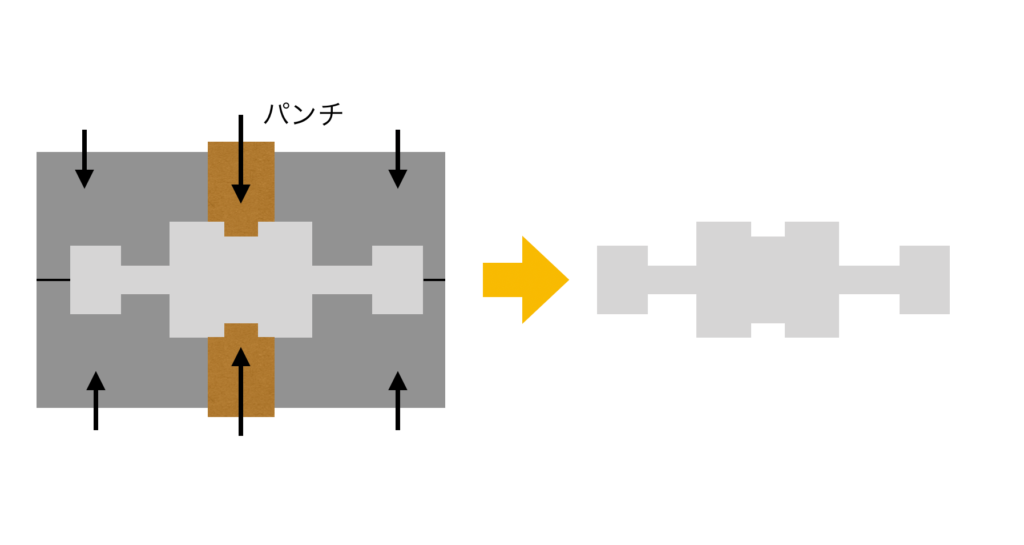

コア(雄型)

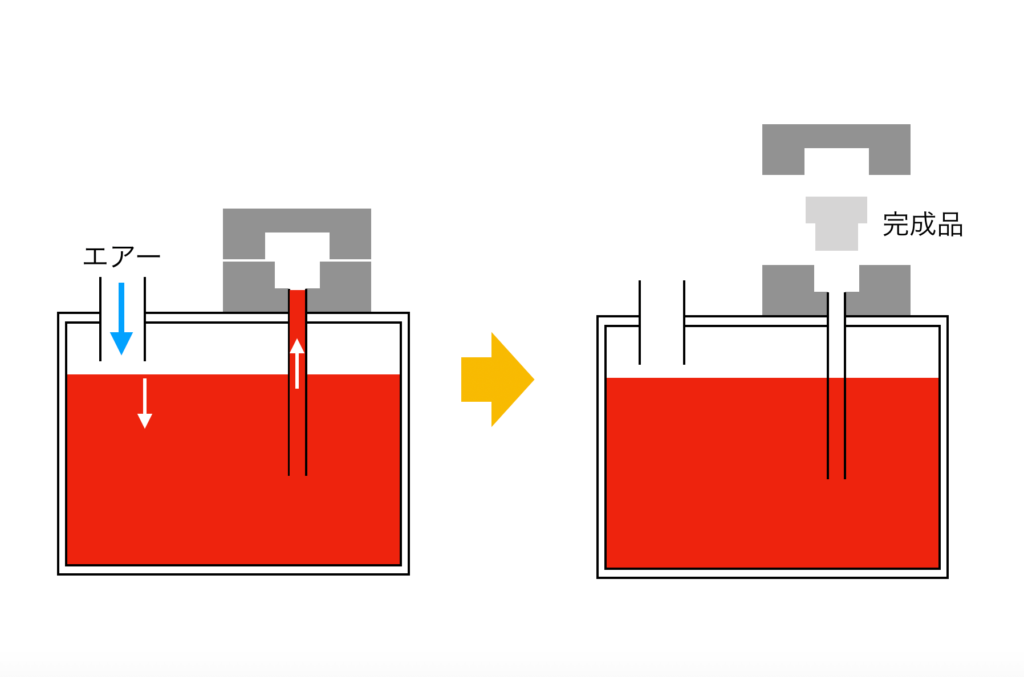

可動側型板に設けられます。成形品を金型から取り出す突出装置をイジェクタピンと言います。コアにはイジェクタピンを突き出す穴が設けられるのが一般的です。金型が開きはじめると、成形品はコアに貼り付いていますが、金型が完全に開いた後、イジェクタピンにより金型から取り出されます。また成形品内側から取り出しを容易にする為,キャビティーの角度以下のテーパ(抜き勾配)をつけなければなりません。

キャビティー(雌型)

固定側型板に設けられます。成形品の外観を大きく左右する為,キャビティーは傷のないよく磨かれた表面に仕上げる必要があります。場合によっては鏡面仕上げや,クロームメッキを施す場合もあります。また金型から成形品取り出しを容易にする為,可能な限り大きなテーパをつけなければなりません。