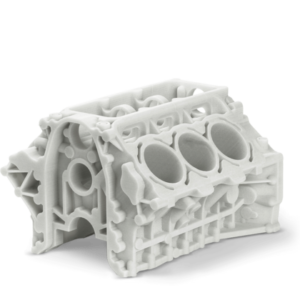

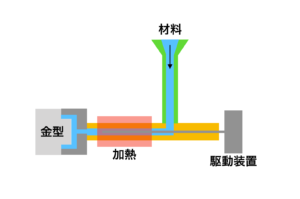

打ち抜き加工とは

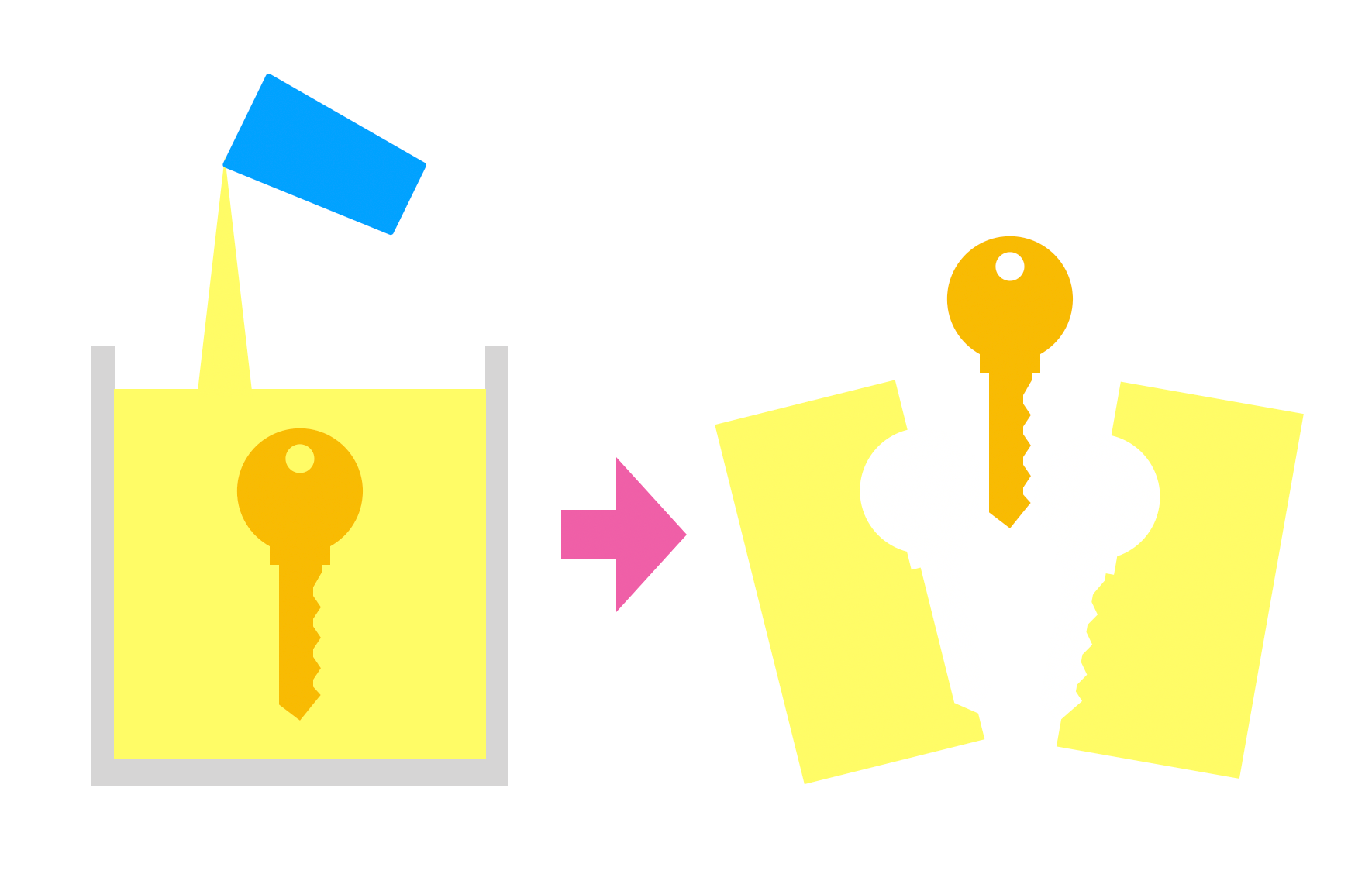

打ち抜き加工とは、抜型と面板の間に加工材を挟み上から目的の型を押し当てて任意の形状を打ち抜く加工方法です。

打ち抜き加工を簡単に表すと「型取り」ともいえます。例えばクッキーを作る際に生地に星や丸型の型を押し当ててくりぬいて形を成形しますが、この原理と一緒でクッキーの生地が「素材」で星や丸といった目的の形をした「型」でくり抜いていく加工となります。

打ち抜き加工は型さえあれば何度でも同じ形状のものを成形できます。また、型を成形するといっても成形部分のみであるため型の製作コストもさほどかかりません。そのため安価なコストで大量に生産できるというメリットがあります。

一方抜き打ち加工は平面素材の加工に限られていたり、形状が違うものを成形するためには型を変えなければいけないため、少量生産には向いていないという特徴があります。

抜き型の種類

抜き加工の種類は主に3種類に分けることができます。

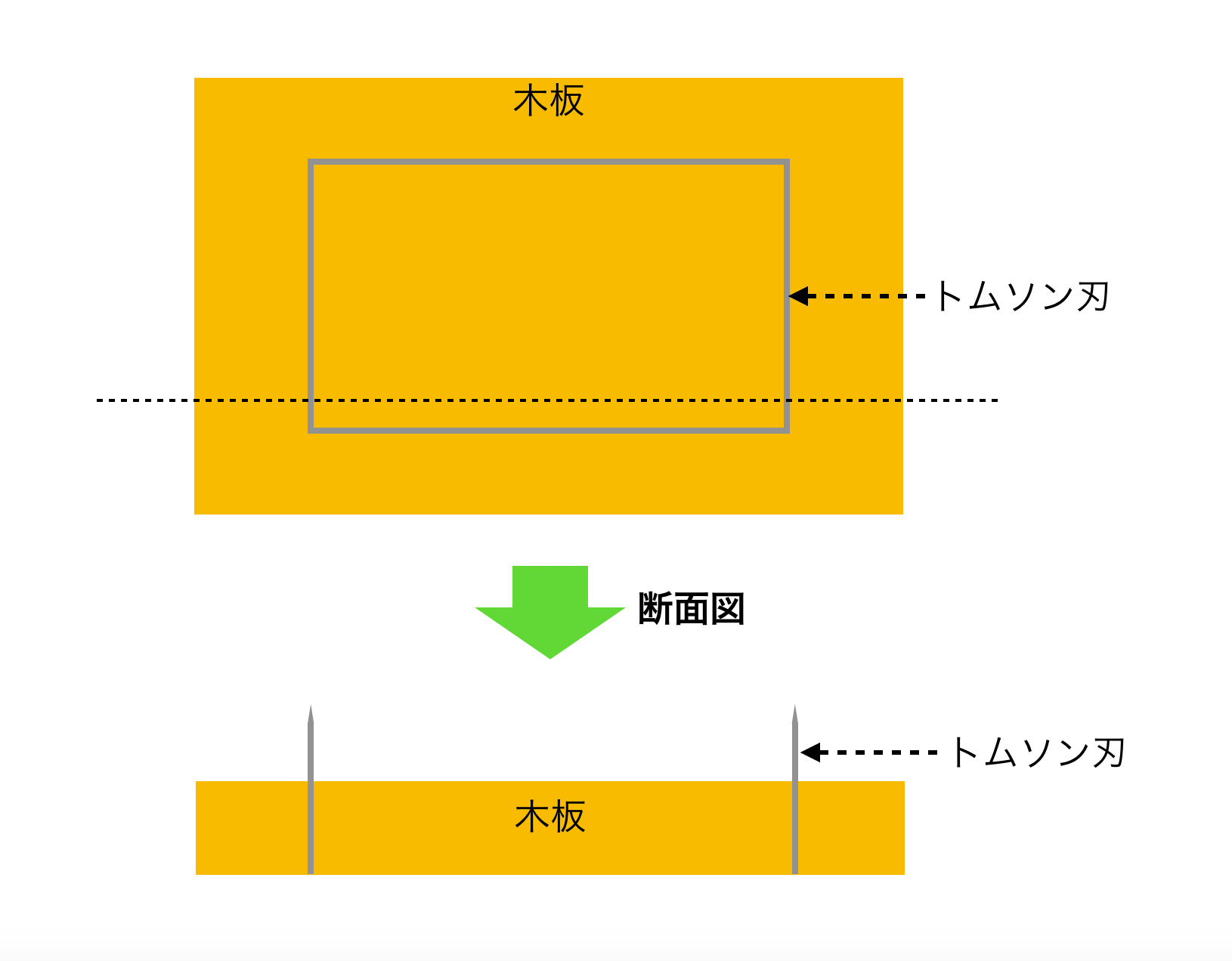

トムソン型(トムソン刃)

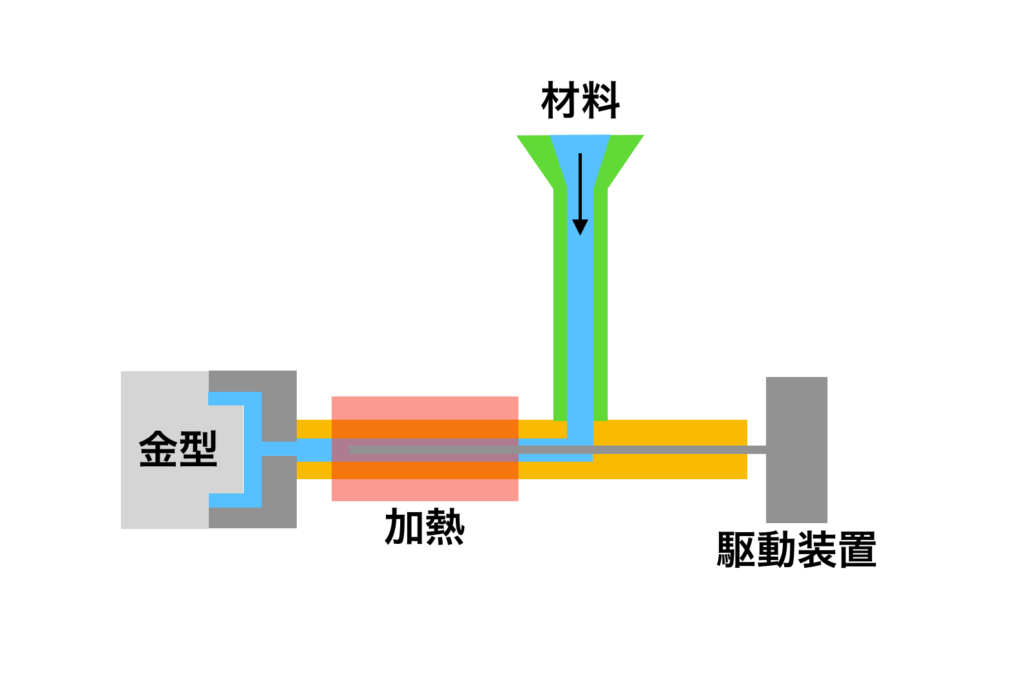

抜き打ち加工の代表的な加工方法で、木の板に溝を掘ってその溝に刃(トムソン刃)を埋め込んだ「抜き打ち型」を用いて成形する方法です。1枚ものの抜き加工に向いている加工方法で、型抜きと同時に折りスジやミシン目も入れることができます。

木の板をベースとするため、刃の形状を自由に変えることができるため、金型に比べて低コストかつ短納期という特徴があります。また、名前の由来は米国のジョン・S・トムソン氏が設立したトムソン社が製造した打抜き機が広まったためだといわれています。

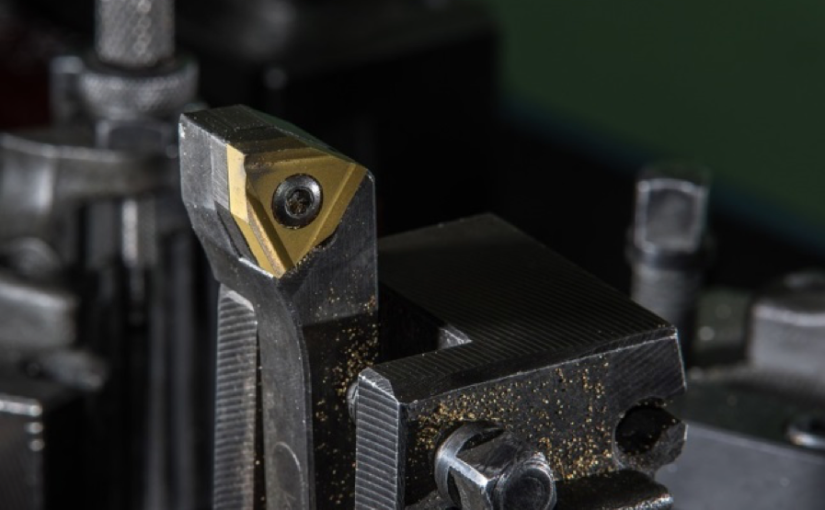

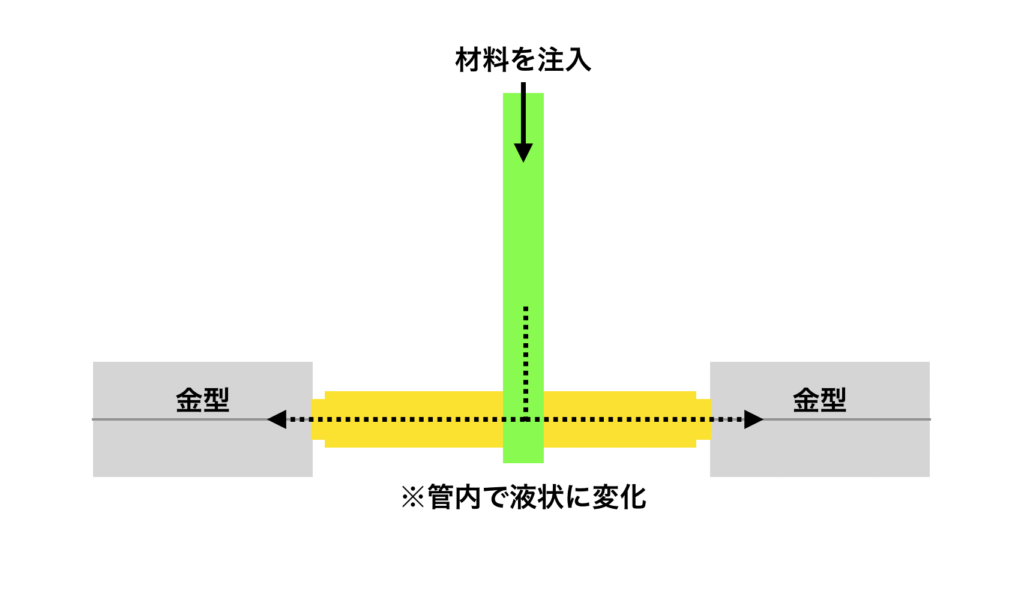

ピナクル刃(ピナクルダイ)

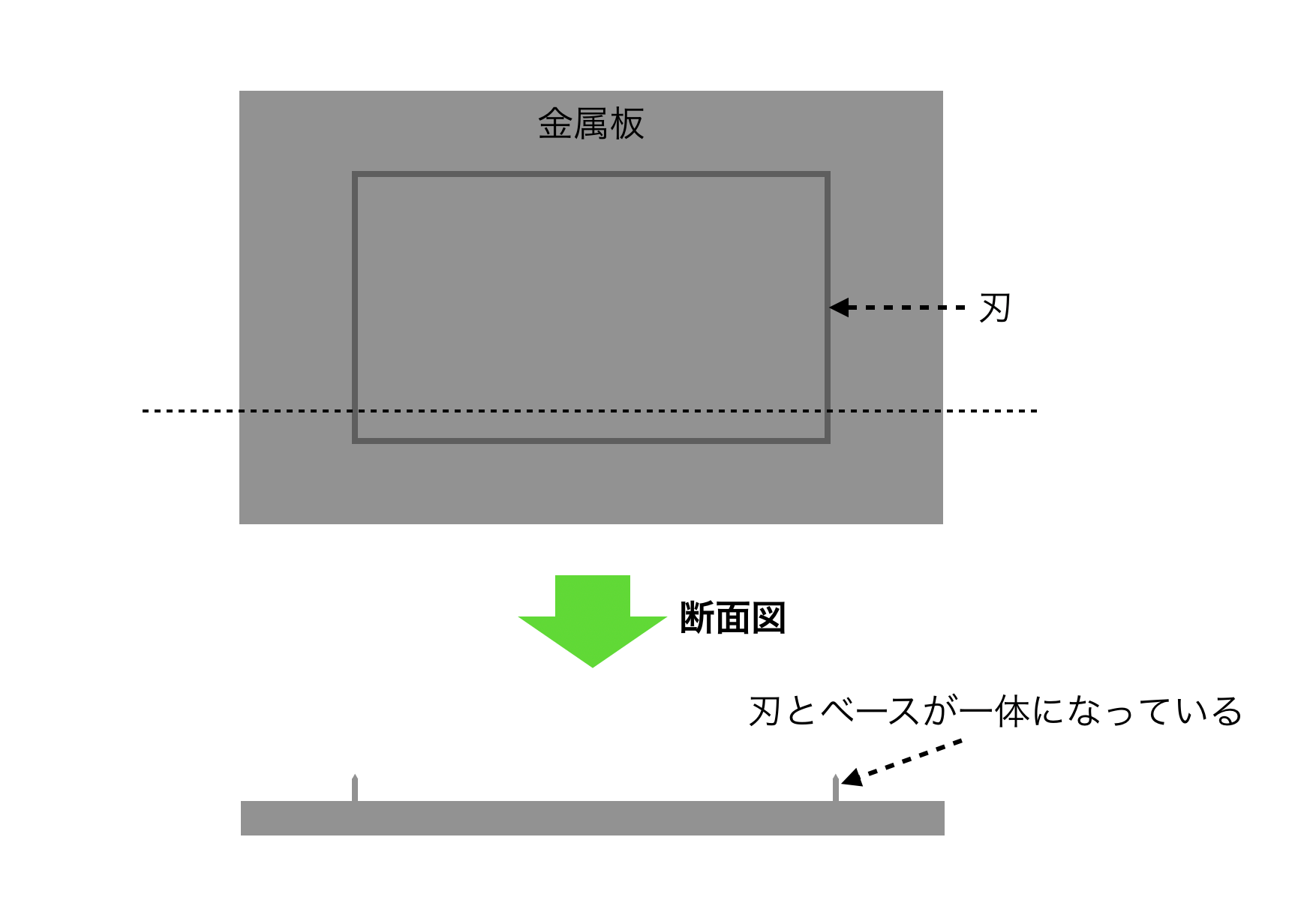

金属板にエッチング刃を用いて上から打ち抜いて加工する方法となります。トムソン型は1本の刃を曲げて成形するため、どうしても繋ぎ目に段差が生じて抜き断面にも段差が現れてしまいます。ピクナル刃だと金属で刃と一体になっているため、繋ぎ目がなく非常に高精度な形状にも対応することができます。

しかしピクナル刃は金属の金型となるため、製造コストや納期がかかったり、一部でも刃が欠けると修復が困難であるなどのデメリットもあります。

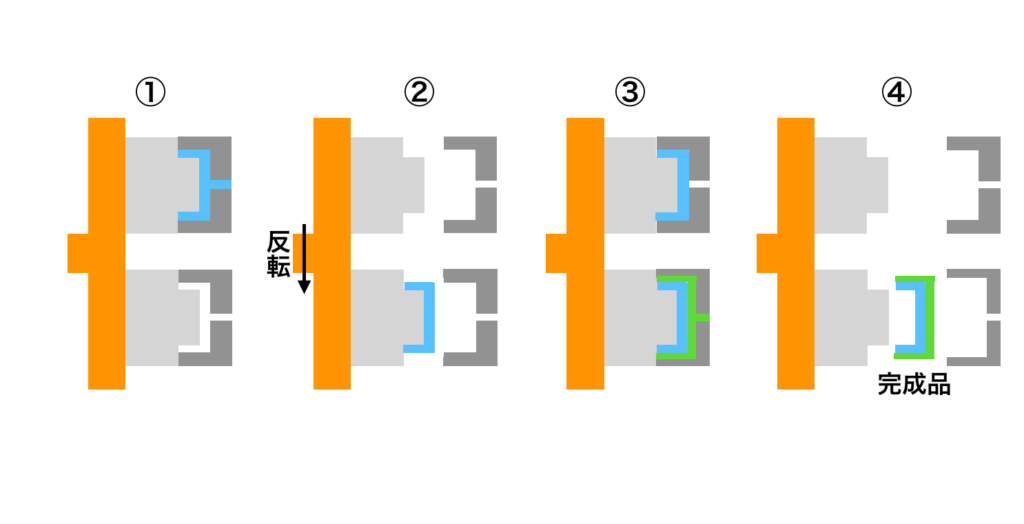

ビク型(ビク刃)

基本的にはトムソン型と同じで木型を用いて打ち抜く方法ですが、手差しで一枚ずつ素材を入れる加工方法となります。生産性は劣りますが、小ロットの生産に向いているともいえます。

名前の由来は、ドイツのシュナウダー社が製造したビクトリア型印刷機を改造して型抜き機に用いた名残からといわれています。今では手動式の型抜き加工全般がこの呼び方で呼ばれています。

打ち抜き加工の種類

抜き打ち加工は加工の素材の方法によっても2種類に分けることができます。

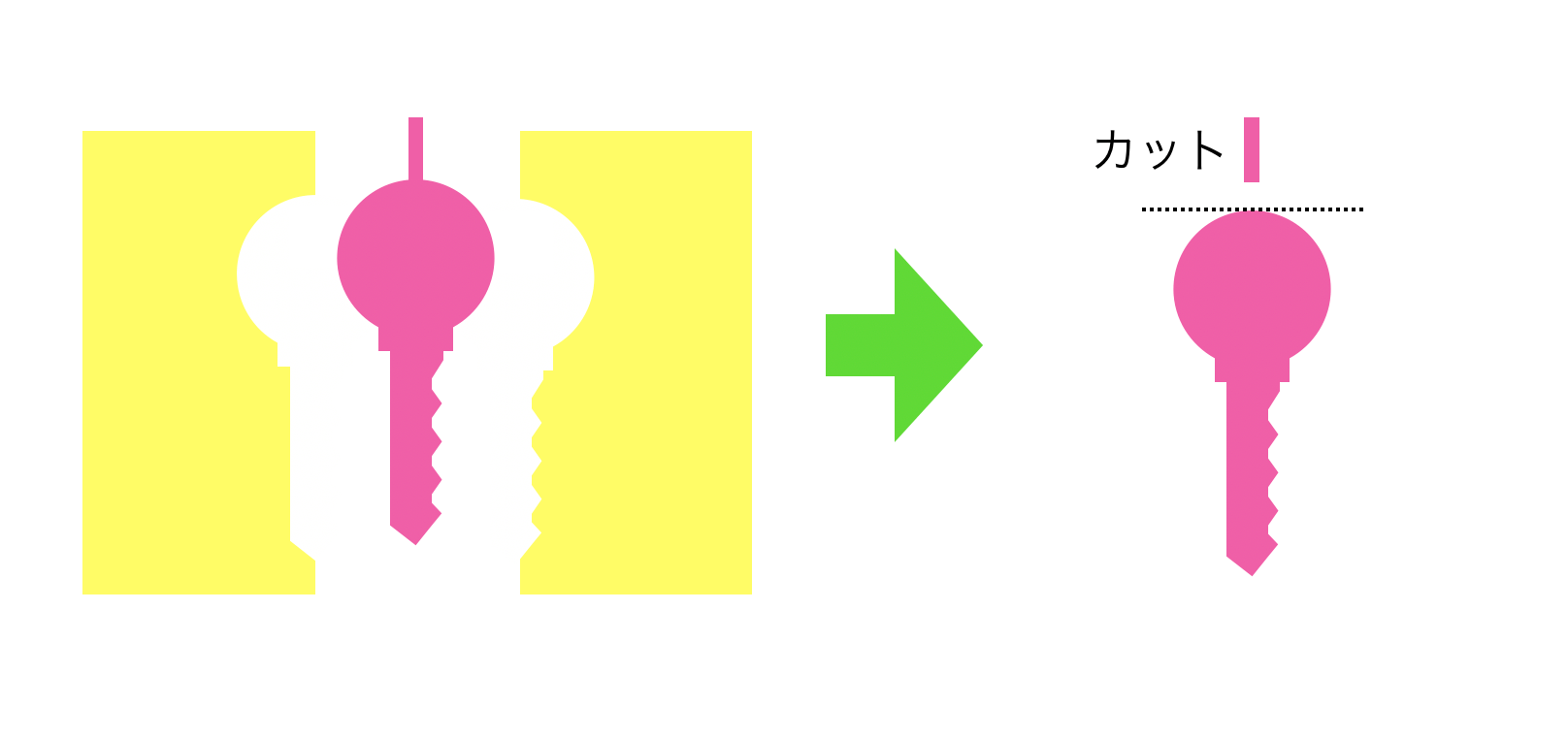

ハーフカット

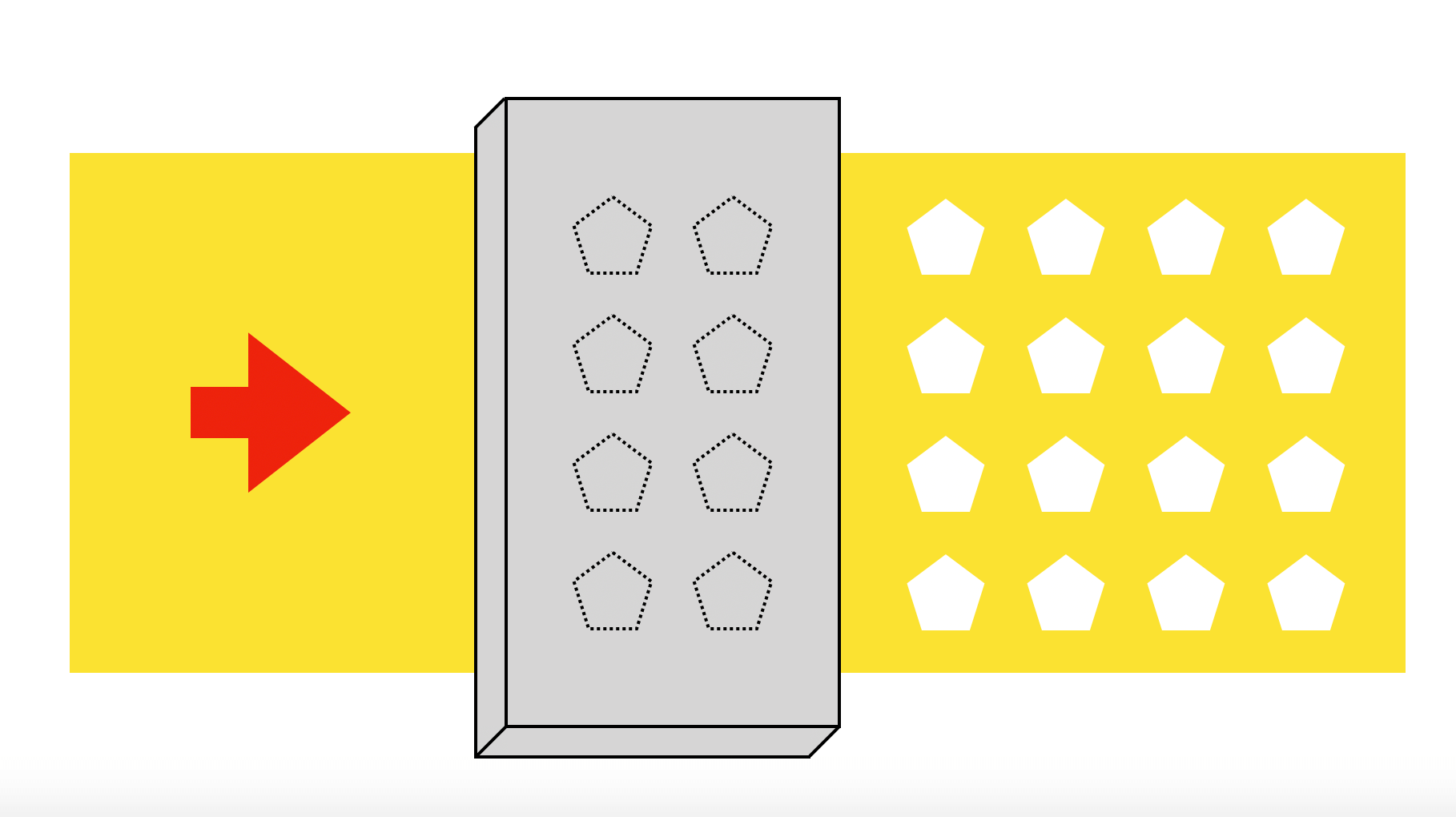

加工材料をすべてカットするのではなく、下側の台紙セパレーターの部分はカットせず残すという方法がハーフカットとなります。

シールのように台紙を残すことができるため、次工程での作業性が向上したり数量管理がしやすいというメリットがあります。

オールカット

台紙セパレーターまですべてカットすることをオールカットといいます。シールなどのテープ等製品は剥がしにくくなるため、セパレータに背割れスリットをして相手製品に貼りやすくする加工もおこないます。

打ち抜き加工の利用用途

打ち抜き加工はシールなどの薄型のものの加工だけでなく、材料が1枚ものになってさえいれば型の形状を変えて厚板も加工できます。打ち抜き加工で製造される製品を見てみましょう。

フィルム

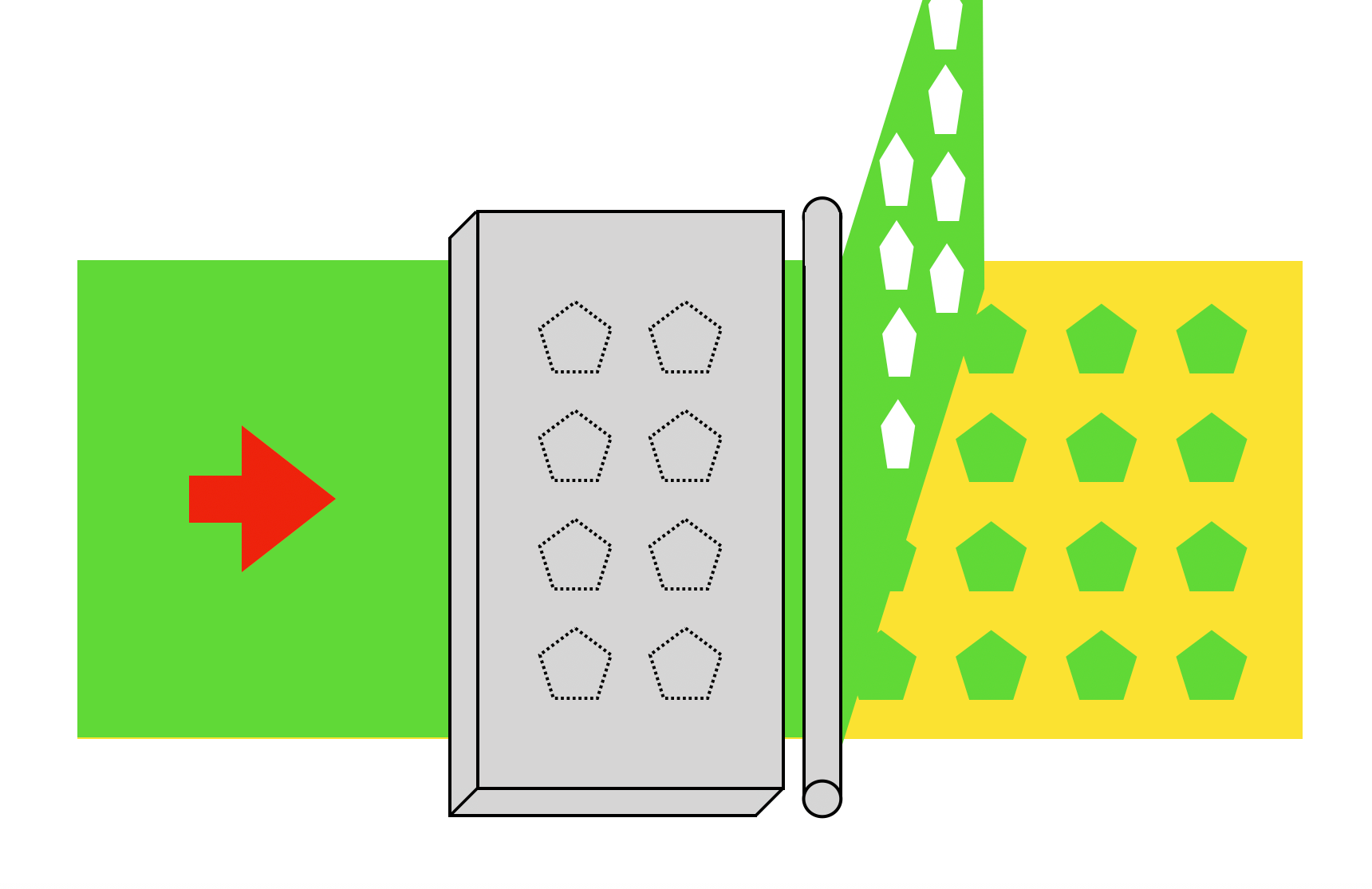

フィルムの製造はオールカットでおこなわれます。ロール状の材料を利用しながら連続して穴あけ加工をしていきます。

ゴム

パッキンなどのゴム製品も打ち抜き加工で製造されます。ピナクル刃を用いて一気に大量生産することが多いでしょう。

スポンジ

スポンジの打ち抜き加工は主にトムソン刃によっておこなわれます。ストリッパーを設けて材料を押さえつけてから加工することで型崩れぜす高品質な製品ができあがります。

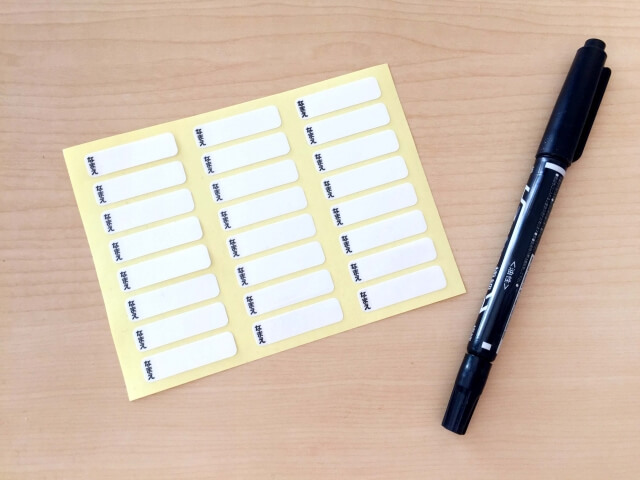

シール

ハーフカットで台紙セパレーター部を残して加工していきます。シート状で加工する方法の他に、ロール状で加工する方法も用いられます。

テープなど

オールカットをしてトレー梱包をしたり、ハーフカットでロール状やシート状の製品に仕上げるなど、用途によってさまざまな方法が用いられます。