エッチング加工とは

エッチング加工は、酸やアルカリなどの薬液で腐食を行う加工方法で、15世紀中ごろのヨーロッパにて発明されていた古くからある加工技術です。

芸術において版画の1つであるリトグラフなど、アルミ板や銅板を溶かして製造していました。同じ原理を利用して電子工業、精密機械工業、印刷工業などのあらゆる分野で基礎的な技術として応用される技術です。

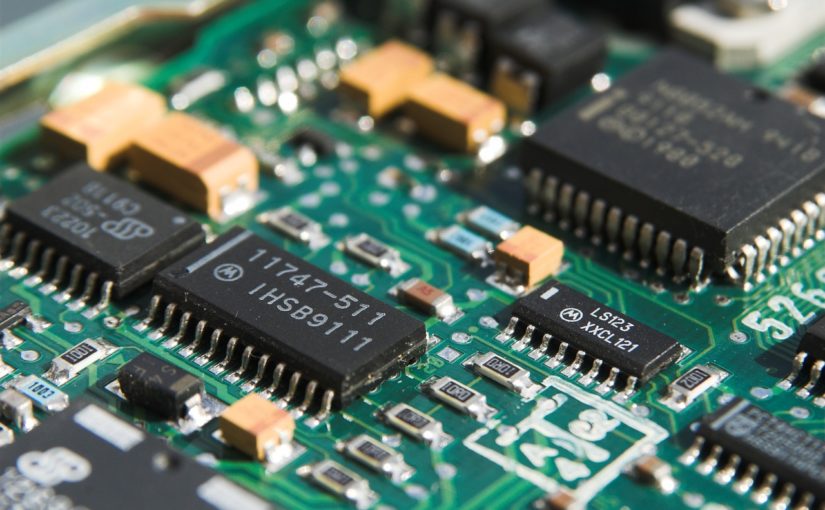

電気回路の配線に使われるプリント基板の基材は、絶縁物である紙フェーノールやガラスエポキシ板に銅箔を張り合わせたものです。マスキングテープや油性のマジックインキで配線パターンを描画し、不要な部分を腐食、溶解して回路配線を作ります。

このような主にプリント基板製造、金属銘板製造の分野において多く使われています。産業用精密部品にも応用され半導体素子製造等、金型を使うことなくミクロンレベルの精度で加工できる、ステンレスや銅等の金属材の複雑・精密加工に適しています。

エッチングの種類

エッチングの種類には、ウェット加工とドライ加工があります。使用する溶剤が異なりますが、どちらも化学反応を利用したエッチング方法です。

ウェット加工は、溶液に浸して腐食させるのに対し、ドライ加工は真空装置内で、ガスをプラズマ化し、化学反応により発生したイオンで膜を腐食させる方法です。また、それぞれに等方性エッチングと異方性エッチングがあり、腐食方向の性質が異なる事を言います。

等方性は、縦・横どの方向も同じように削れるエッチングで、縦・横同じ量が削られます。一方異方性エッチングは縦・横方向によって腐食速度の違いを利用したものです。横方向は削られる量が小さくなります。

・等方性エッチグ:縦・横同じ量削られます。

・異方性エッチング:縦・横削られる量が異なります。

・ウェットエッチング:酸あるいはアルカリなどの化学溶液を用います。

・ドライエッチング:ガスを用います。

様々な利用用途によるエッチング

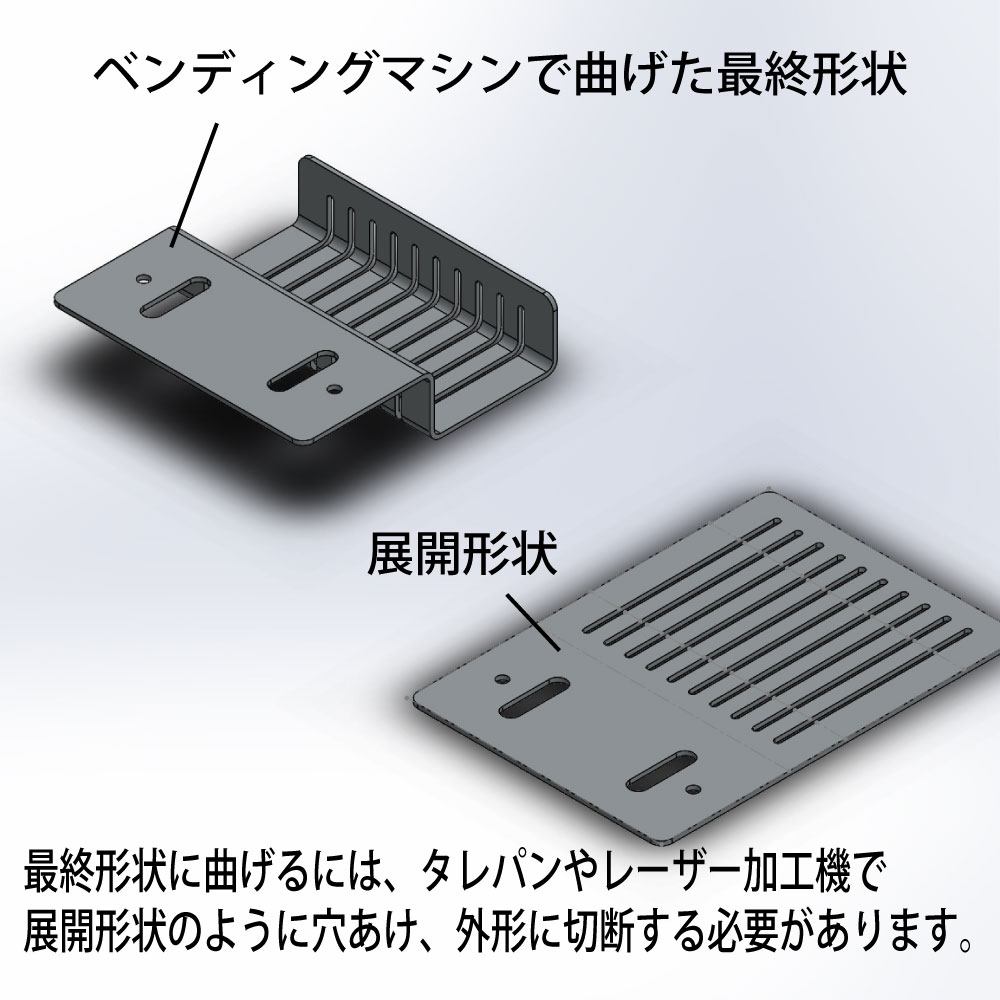

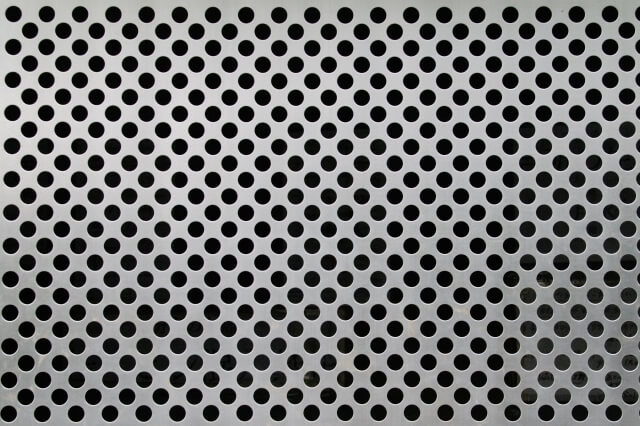

金属薄板加工

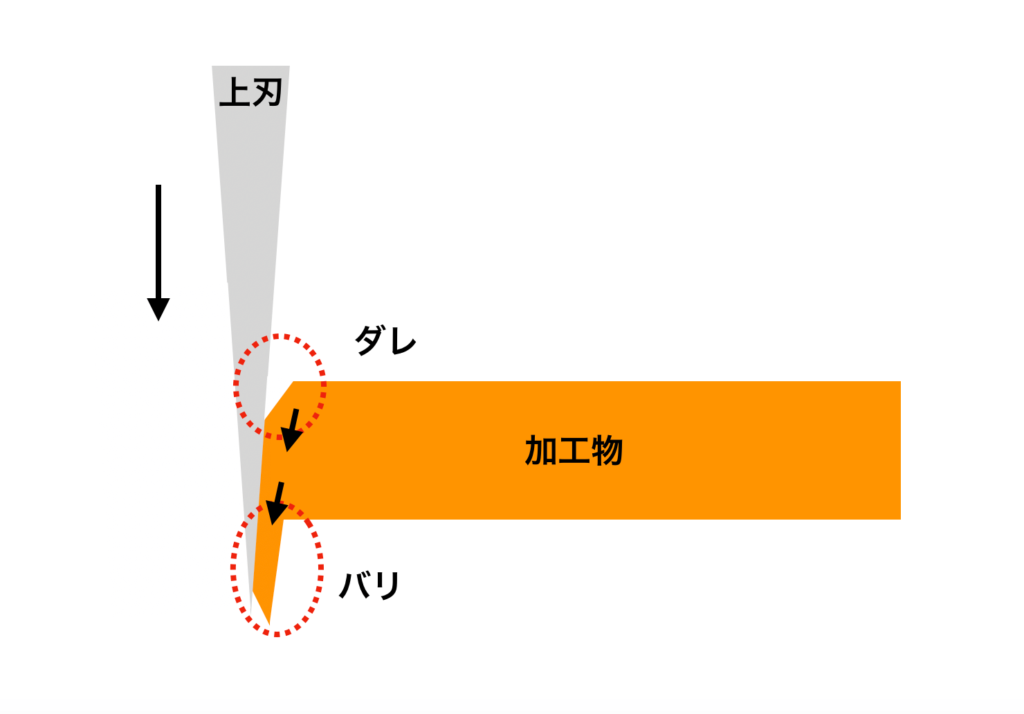

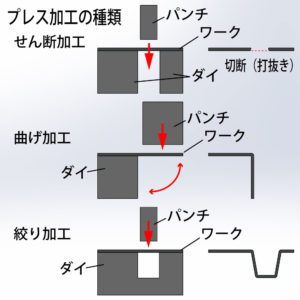

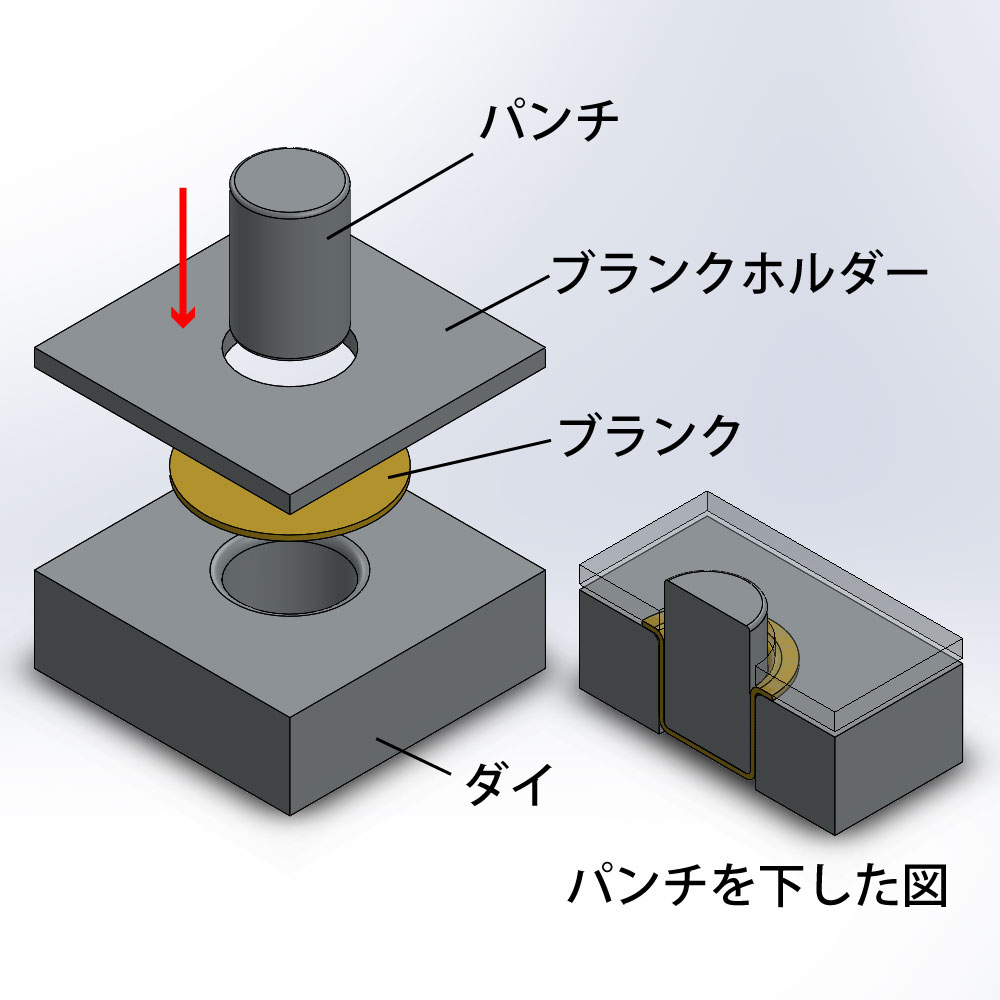

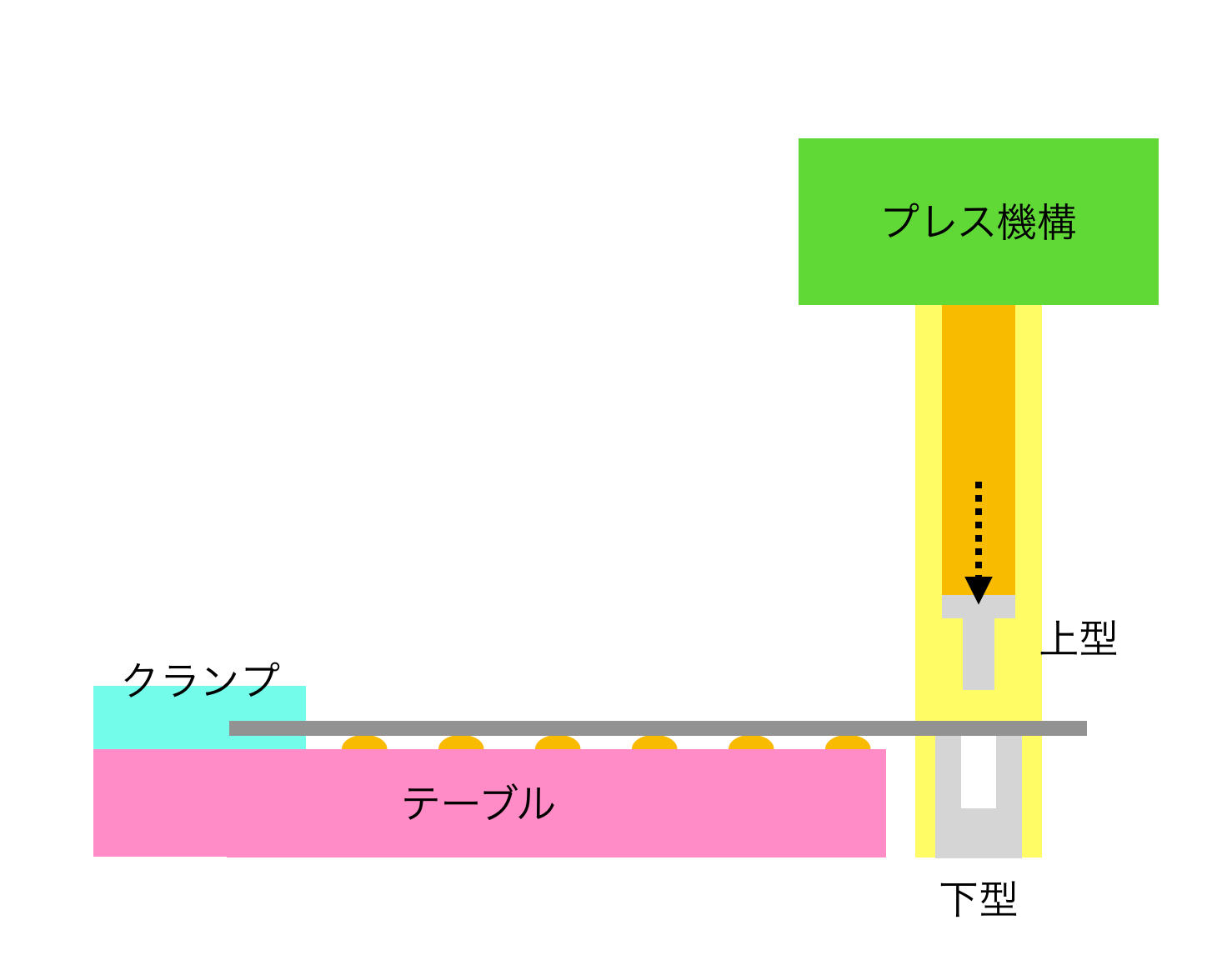

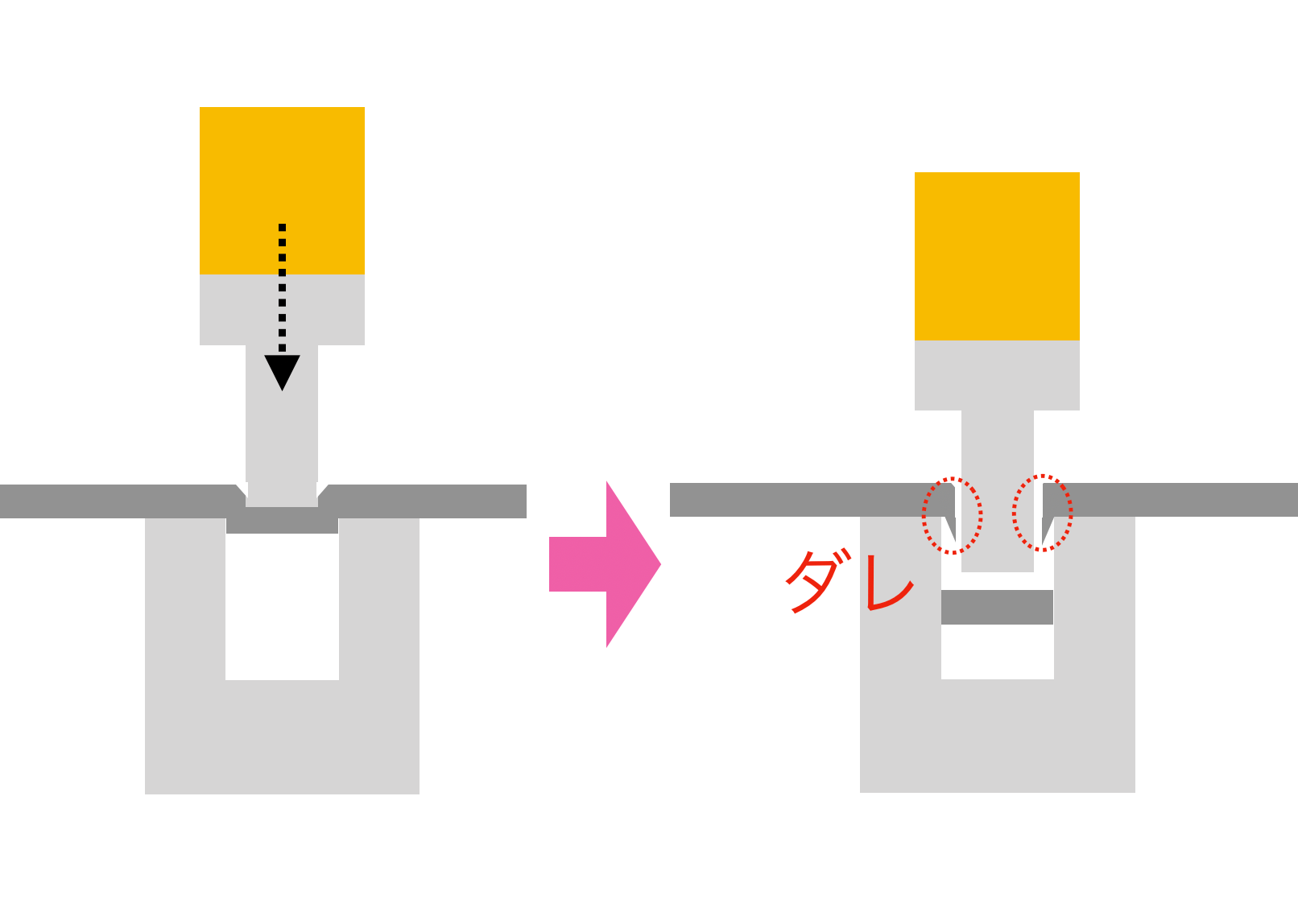

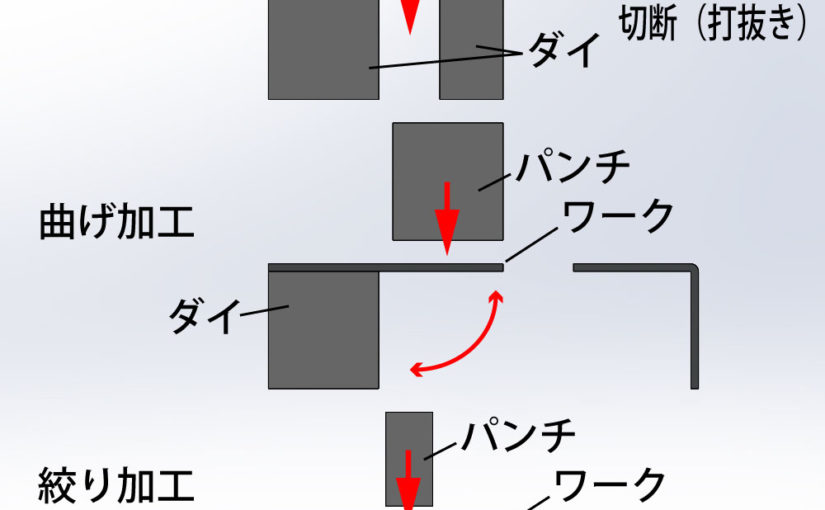

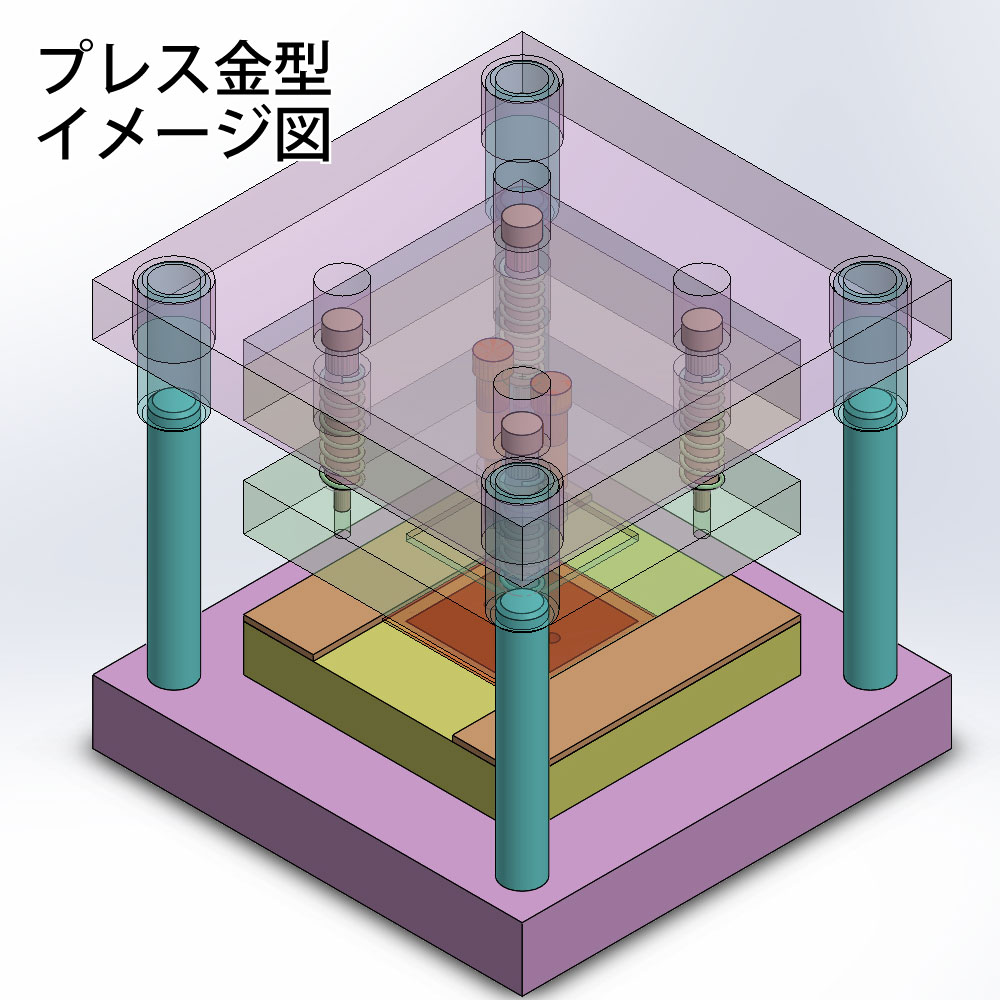

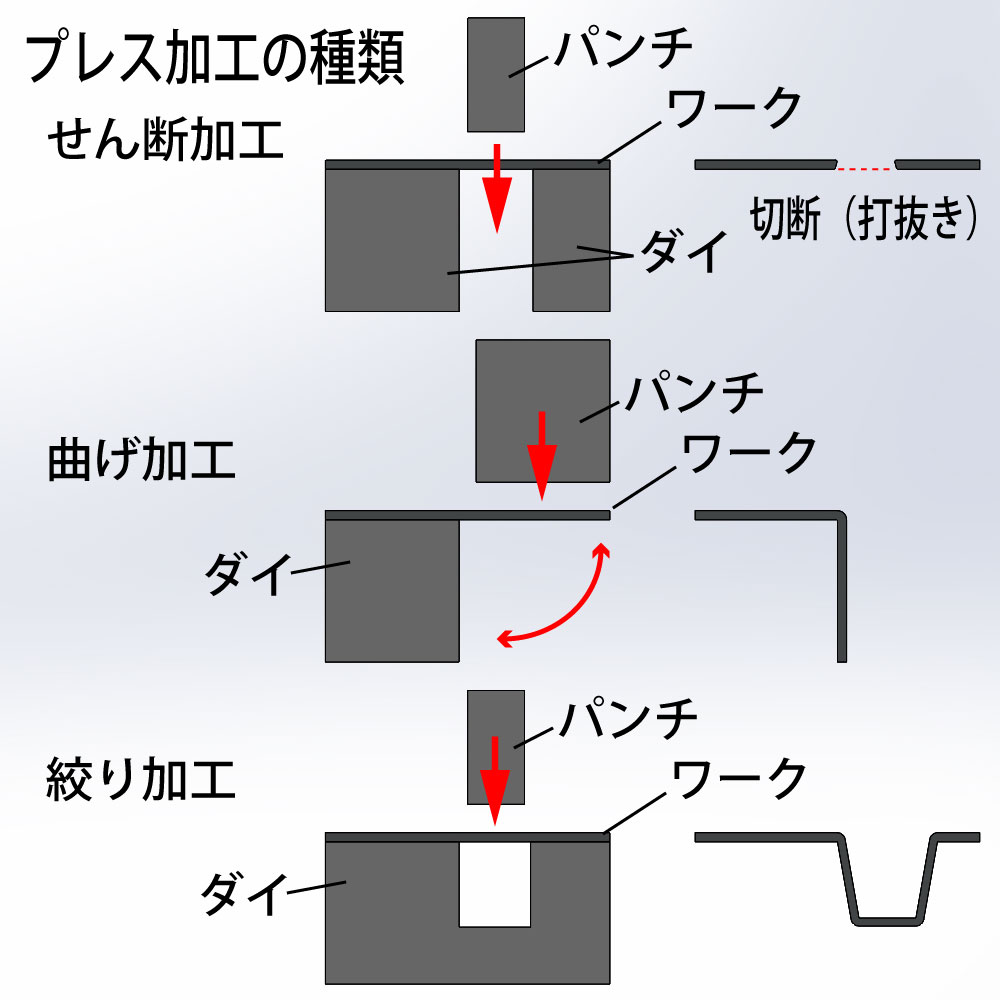

一般的に金属薄板の加工は、プレスやレーザーにて行います。それに対し、エッチング加工は、加工形状を材料にマスキングし、不要部分を腐食液で除去する加工方法です。他の加工方法と比べると、多数個が同時に加工でき、量産性が良い事やバリ・歪み・カエリ・加工硬化のない高精度加工が可能です。また物理的制約に捕らわれない加工です。

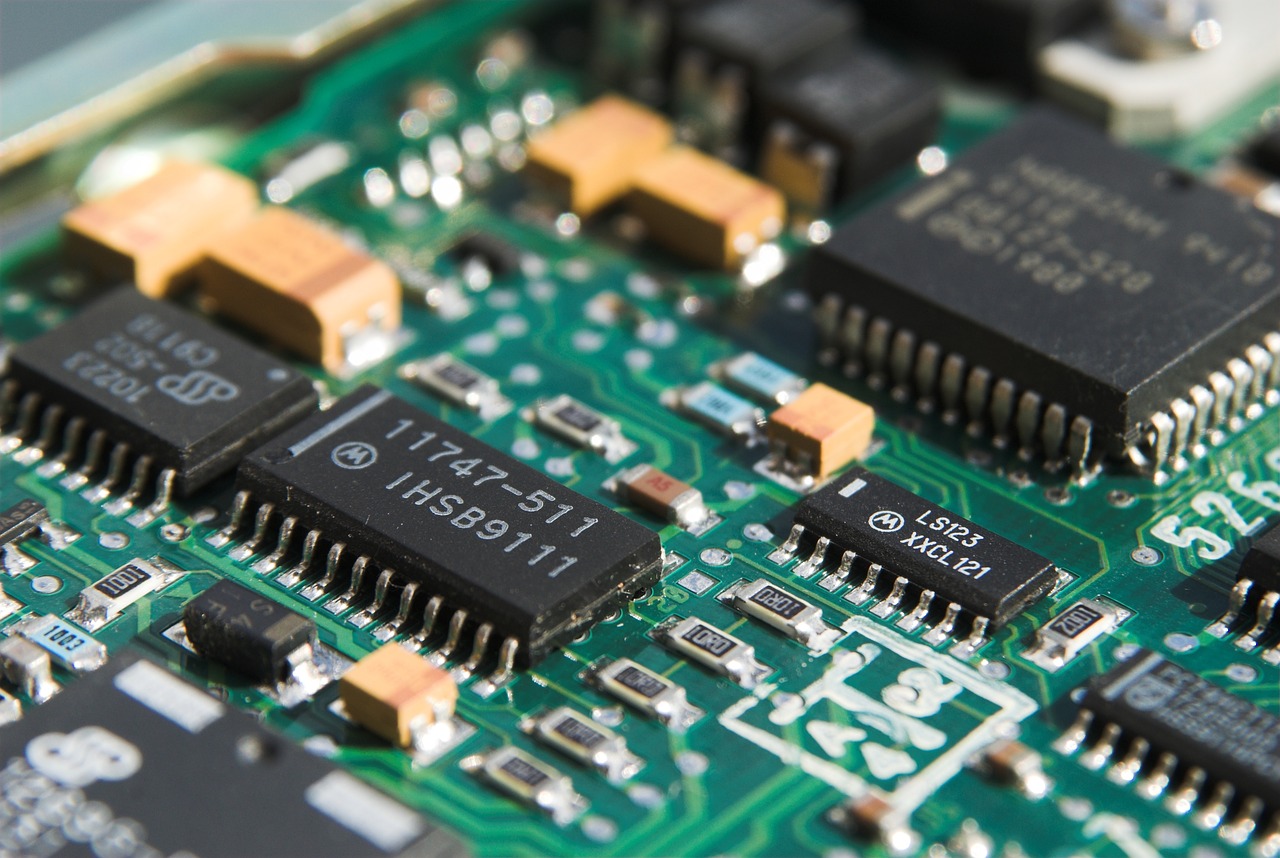

電子回路

パソコンやスマートフォンなど電子機器の部品を実装、はんだ付けし配線するのにプリント基板が使われています。その回路配線を加工するため、導体(主に銅箔)を除去するための工程としてエッチングは用いられています。感光性耐薬品皮膜(フォトレジスト)をマスキングとして用いてエッチングを行います。

樹脂めっき

樹脂成形品表面に金属光沢を、耐水性、耐候性などの機能性を付与する目的で、めっき加工を行っています。電気を通さない樹脂にめっきをする方法でエッチング技術が用いられます。樹脂を浸漬させ、凹凸のある表面したものにパラジウムなどの金属を吸着させたものでそこに処理をし、無電解めっきを行います。

版画・印刷

西洋美術の世界では、もっとも多く用いられた版画・印刷技法であり、ルネサンス期以降、銅を版材とする銅版画においてエッチングによる製版技法が開発されました。防食処理を施した銅板の表面を針で削り、その後腐食させることで凹版を製作します。

エッチングのメリット

非接触の加工の為、変形、バリ・歪み・カエリ・加工硬化のない高精度の加工が可能です。

・打抜き加工のような物理的制約がありません。

・プレス加工のように高価な金型が不要で、初期費用を大幅削減できます。

・短納期での製造・出荷ができるので、試作品に最適です。

・複数同時に加工できるので、量産にも適応可能です。

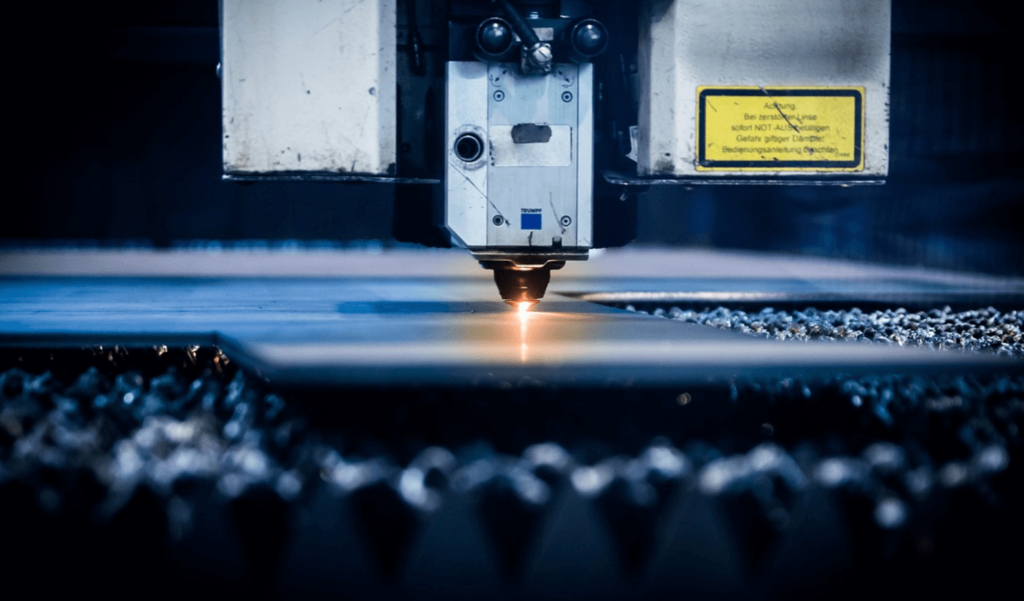

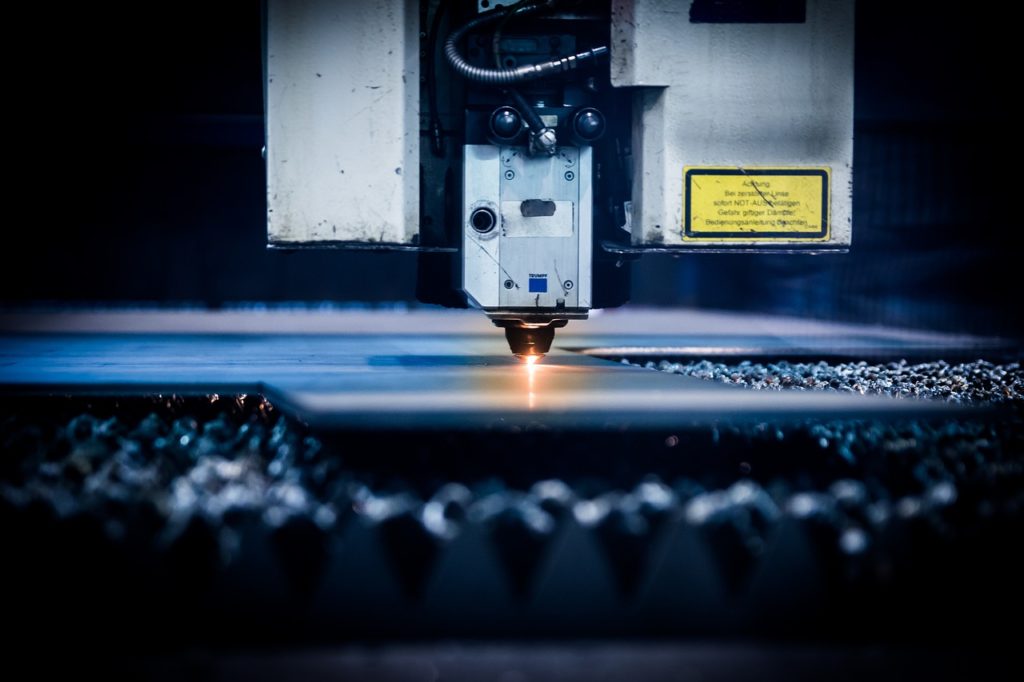

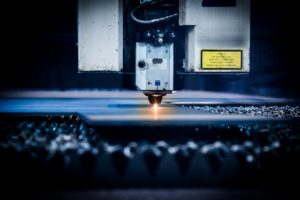

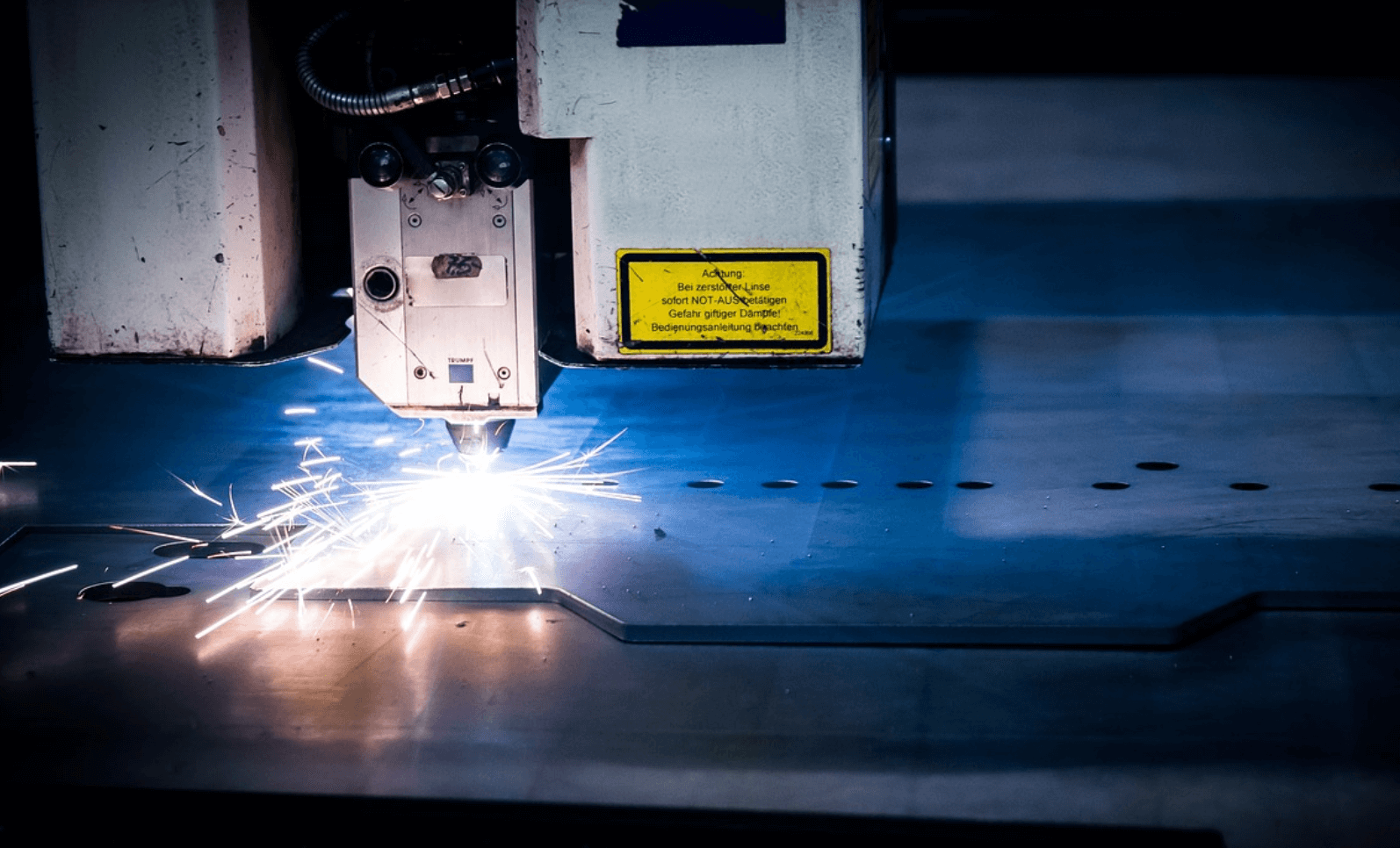

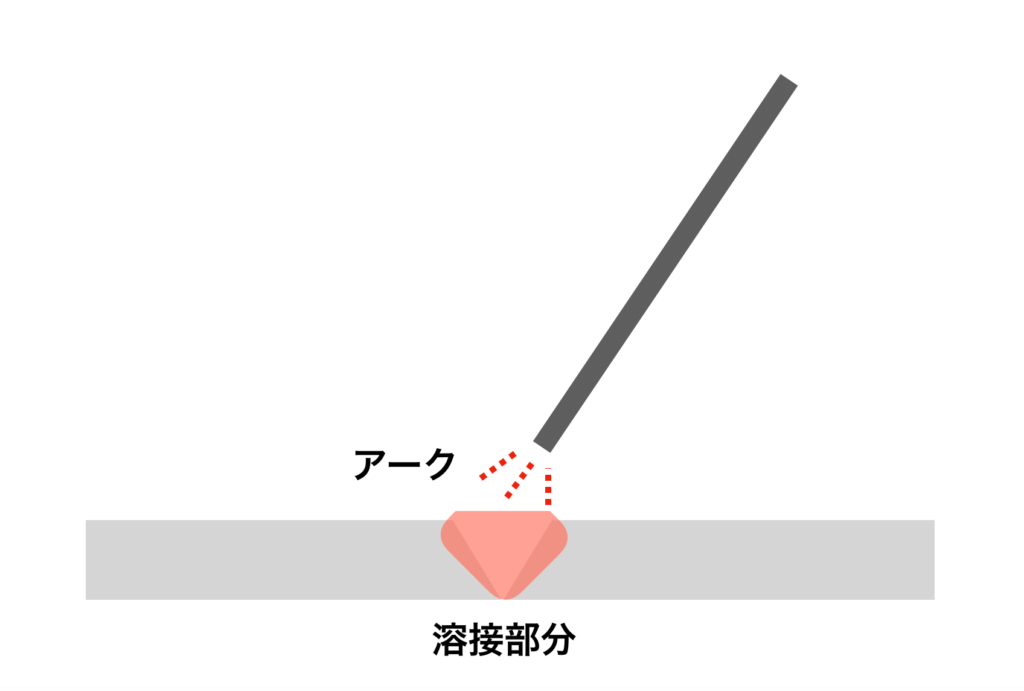

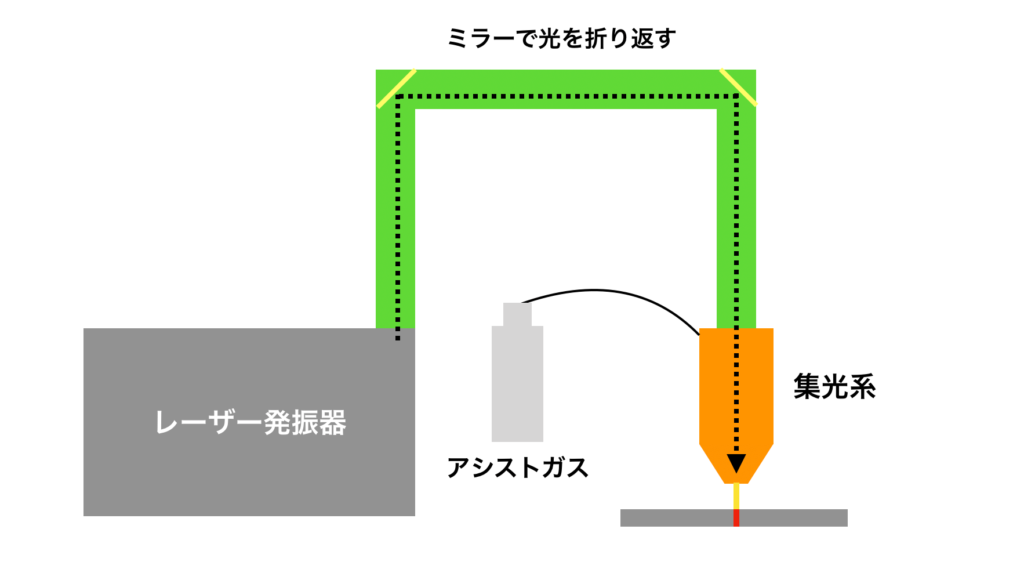

指向性や集中性が優れている波長の光をレンズで集めてエネルギーの密度を高め、非常に高温な熱源を作ることで加工物を溶接する方法です。レーザーの指向性や集中性を調整することができるため、深さに対して幅の狭い溶け込みを与えられたり、薄板であれば切断することも可能です。

指向性や集中性が優れている波長の光をレンズで集めてエネルギーの密度を高め、非常に高温な熱源を作ることで加工物を溶接する方法です。レーザーの指向性や集中性を調整することができるため、深さに対して幅の狭い溶け込みを与えられたり、薄板であれば切断することも可能です。