表面処理とは

表面処理とは、めっきや塗装など、素材表面の性質を高めたり、美観性を向上させたりするための機械工作法の一種です。一言で表面処理といってもその方法は多岐にわたります。モノマド辞典では、表面処理の工法を種類別に詳しく解説していきます。

表面処理とは、めっきや塗装など、素材表面の性質を高めたり、美観性を向上させたりするための機械工作法の一種です。一言で表面処理といってもその方法は多岐にわたります。モノマド辞典では、表面処理の工法を種類別に詳しく解説していきます。

鍍金(めっき)加工は、金属あるいはプラスチック、木材など非金属物の表面に金属の膜を生成する加工方法です。紀元前1500年メソポタミア文明の時代から行われていたといわれ、仏教とともに日本に伝わって来たそうです。仏像表面に金を装飾する技術に多く使われていました。

水銀と金を混ぜ合わせ、仏像の表面に塗り熱で水銀を蒸発させ固定する技術を利用しています(これを水銀アマルガム法と言います)。電気の発明により工業製品に使用され、現在では接点の金めっきなどパソコンや電気製品に欠かせない技術です。「メッキ」とカタカナで表現されることもありますが、本来外来語では無いので「めっき」と表現するのが正しいです。

アマルガム法で水銀に金が溶け見えなくなることから滅金と言われ、語源だそうです。主に耐食性、装飾性、機能性を求めるためにその技術は利用されます。次項でその効果、用途について詳しく述べていきます。

鉄板は素地のままでは直ぐに黒っぽく変色してきます。これは酸化によって鉄が錆びるからです。酸化に強い金属をめっきして錆を防ぐ目的で使います。例えば、通称ブリキ板は溶融錫めっき鋼板が正式名称であり鉄板の耐食性を向上させたものです。このように機械設備や建物など構造物に多く用いられています。ホームセンターなどで目にする釘やねじの表面処理にも使われています。

物品などの見た目を美しく飾ることに用いられるものを装飾めっきと言います。それ自体が機能を持たず、視覚的美感に訴えるものに使用されます。指輪やネックレスなどアクセサリーの装身具や自動車のエンブレム、電気製品の外装部品、筐体に活用されています。

いろいろな機能を持たせるために用いられるものを機能性めっきと言います。充電器の接点など接触抵抗を少なくする電気的特性を付与し、複数の部品が接触する部分の摩擦を少なくして滑りを良くする摺動性を向上させるのに使われます。またヘッドライトの反射板(リフレクター)など光学的特性を付与するのにも活用されます。

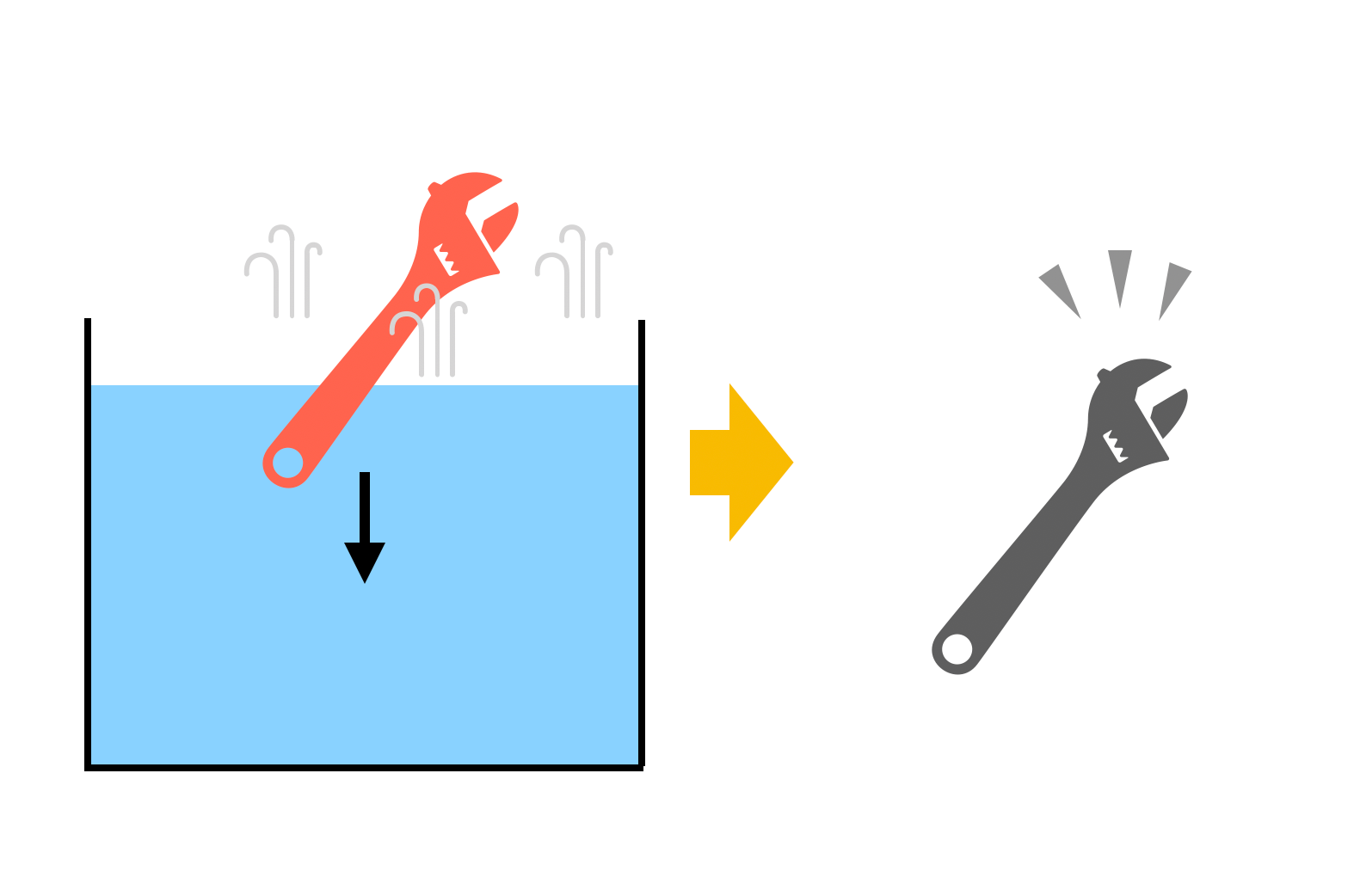

めっき技術は、水溶液を用いてめっきを行う湿式めっきと蒸発させた金属を用いる乾式めっきの2つに大きく分類されます。

さらに湿式めっきには、電気を用いてめっきする電気めっき、化学反応を用いてめっきする無電解めっきがあります。

・電気めっき

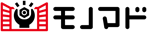

電気を使うめっき方法です。電解液内にて、マイナス極側に被めっき対象物を、プラス極側にはめっきしたい金属を取り付けて電流を流します。プラス極側は酸化(金属が溶け出す事)マイナス極側では還元(溶けだした金属が被めっき対象物に付着して膜を生成します。)反応が起こります。電流を流す特性上被めっき対象物は導電性のある金属である必要があります。エッジ部分に電流が集中する為、極端に厚い膜が生成されるなどの特徴が有ります。

・無電解めっき

化学反応を使ってめっきする方法です。めっきの膜厚が均一につくため液が浸漬していれば複雑な形状や寸法精度を有するものに適し、またプラスチックなど導電性のないものにもめっきをすることが可能です。日本カニゼン(株)の無電解ニッケルめっきが有名です。

真空中内で行うめっきのことで、真空蒸着、イオンブレーティング、スパッタリングなどがあります。

・真空蒸着

真空中内にて金属を加熱、蒸発させその成分を素材に付着、堆積させる加工方法です。アルミ蒸着シート(樹脂フィルムにアルミニウムの膜を生成したもの)など、アルミ銘板に代る新素材です。

・イオンプレーティング

加熱し蒸発させる金属粒子にプラスの電気を、素材にマイナスの電気を帯びさせ引きあう力を利用したもので、ほぼ真空蒸着と同じ原理です。真空蒸着に比べより密着性のよい膜を作ることが出来ます。

・スパッタリング

膜にする金属表面にプラズマを衝突させ金属粒子を蒸発させる方法の事です。真空蒸着の困難な高融点・低蒸気圧の元素や合金などの膜を作るのに利用されています。

設備や機械を支えたり精度が求められる部品に使用されたりと、あらゆる場面に使われる金属は、長期にわたって強度をは持たなければいけません。そのため金属の表面は外部からの影響から守る必要があります。

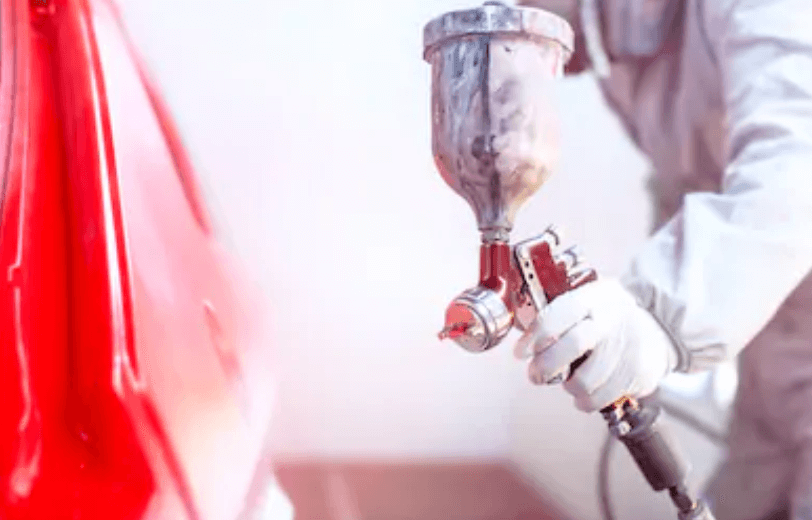

金属塗装は製品の見栄えをよくするだけでなく、金属の性質を保護する働きもありますので、金属の製品には塗装が必要不可欠なのです。

塗装の役割は、「保護」「美観」「機能」の3つに分けることができます。

まず、塗料を塗ることで製品の表面を覆うため、素材の腐食や酸化、摩耗から防ぐことができ、そのもの自体の耐久性も大きく向上させることができます。また、様々な色の塗料で見た目を良くするという美観効果もあります。特に粉体塗料などは光の反射も考慮した製品が使用されることも多いでしょう。

さらに塗料には成分内に防カビや抗菌といった付加的な機能が備え付けられています。そのため、製品の耐久性だけでなく、塗料を塗ることにより衛生面を大きく向上させる点も大きな役割です。

塗装の種類は製品の材質や仕上がり状態によって様々な種類があります。一般的に使用される塗料の種類をご紹介します。

塗装皮膜の樹脂に熱を与え、素材に焼き付けることで皮膜を形成する塗装方法となります。

一般的な塗料は加熱するとドロドロに溶けますが、焼付け塗装には加熱すると硬化する専用の塗料でおこないます。焼付けに必要な温度は様々で、100℃くらいのものから200℃以上にも及ぶものまであります。

焼付け塗装をすると高度や耐久性が高くなり、熱を冷ませばすぐにでも製品として使用できるメリットがあります。

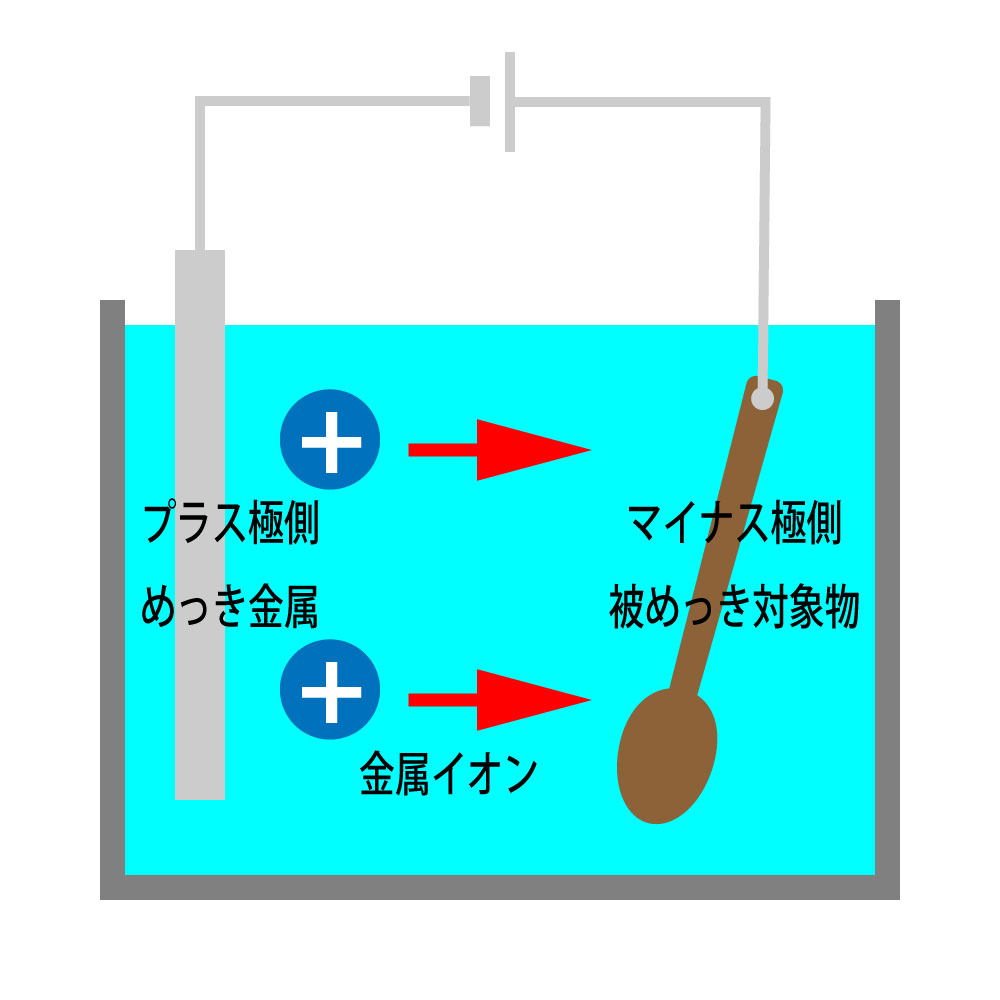

電着塗料という特殊な塗料が入った容器の中に塗装する製品と電極を入れ、片方をプラス、反対側をマイナスの電気を流すことで塗膜成分を表面に付着させる塗装方法となります。主に防錆処理で用いられ、自動車のボディの下塗り前に実施されますのが代表的です。

電着塗装は対象物が通電性のあるものに限られますが、一度で均一に被膜でき、他の方法では難しい部分も塗ることができるため、非常に効率がいい塗装方法ともいえるでしょう。

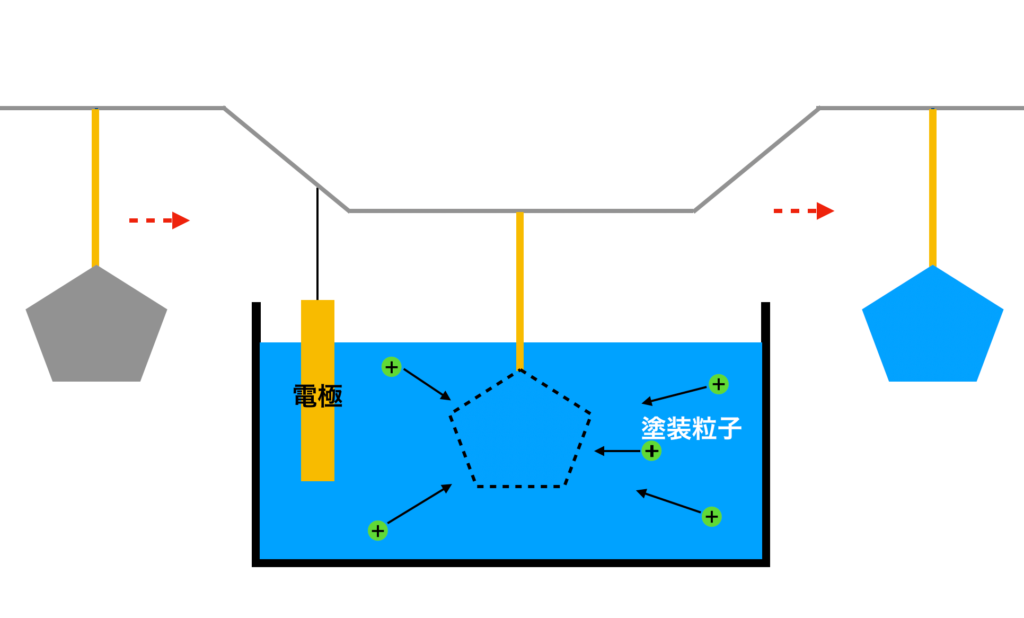

製品にプラス電極、塗料噴射装置の方にマイナス極を流し、塗料ミストを吹き付けていく塗装方法となります。

電着塗装は塗料が入った容器に丸ごと浸して全体を覆うように塗装しますが、静電塗装は細かいミストを静電気でまとわりつかせるような塗装となるため、気泡ができず、美しい仕上がりになります。また塗料の無駄な飛び散りがないため、塗料の節約や作業効率の向上となります。

紫外線(UV)を照射することにより、塗料がラジカル重合反応を起こし硬化するのを利用して塗装する方法です。紫外線の照射時間は秒単位となり、他の塗装方法と比較すると硬化するための時間がかなり短く省エネ効果があります。さらに有害物質も発生しないため、地球環境を保護するための塗料として最も注目されている塗装方法です。

焼付け塗装は使用する塗料が液体の「溶剤塗装」か粉末の「粉体塗装」に分けられます。さらにそこから塗料の種類も細かく分かれますのでご紹介します。

有機溶剤に樹脂や顔料、添加剤等を溶解または分散して塗装しやすくした状態の塗料です。

有機溶剤は溶解できるものが多く、蒸発速度も速く揮発性に優れているため塗装作業に幅広く用いられています。ただし有機溶剤は中毒性や大気汚染の危険性があるため、使用には様々な規制や安全対策が必要となります。

・メラミン塗装

「合成樹脂焼付塗装」とも呼ばれ、焼付き塗装の種類の中ではもっとも一般的な塗装方法です。

塗料の値段も比較的安く、コスト面でもメリットがあります。また耐候性や耐久性、耐水性なども向上でき、ツヤ加減も自由に調整することができます。

・アクリル塗装

アクリル樹脂を主成分とする塗料で、発色が良く仕上がりが鮮やかになる特徴があります。

アクリル塗装のほとんどは1液型で塗料を購入したらすぐに使用することができ、重ね塗りの必要もありませんので非常に使いやすいというメリットがあります。またカラーバリエーションが豊富であることや、塗料自体が安価で購入できる点からもっとも手軽な塗装方法ともいえるでしょう。

・フッ素塗装

家の外壁や道路の資材に用いられている塗装方法で、汚れを弾きやすく紫外線に強いため耐候性に優れている塗装方法です。ツヤの調整は難しく価格も高めの塗料とも言えます。

・エポキシ樹脂塗装

優れた防食性や強力な接着性、耐摩耗性を持ち合わせていますので、錆びやすい部分の外壁や屋根を塗装する際に多く用いられる塗装方法です。ただしエポキシ樹脂塗装は紫外線に弱いため、必ず上から紫外線に強いトップコートを塗装する必要があります。

・シリコン樹脂塗装

弾性があるシリコン樹脂でできた塗料で、伸縮性があるため壁のひび割れやすい部分に用いられます。

耐久性も他の塗料と比べると非常に優れています。ただしシリコン樹脂塗装は塗装が膨れ上がってしまう特徴もあるため、仕上がりの見栄えが悪くなることもあります。また、熱がこもりやすく蓄熱によってはかなり塗膜が膨れ上がることもあります。

固形に塗料を使用して対象物に吹き付けておこなう方法(吹付け塗装)もしくは粉のプール内に高温にした対象物を浸漬して塗装する方法(浸漬塗装)を粉体塗装と言います。

基本的には静電塗装と同じで電気を通して塗料を密着させていきますが、浸漬塗装は静電気を使用せずそのまま塗料を乗せていくため高膜厚に仕上げることができます。

熱処理加工とは金属材料に加熱と冷却を加えて、形そのものを変えるのではなく性質を向上させる加工方法のことをいいます。基本的には熱を加えて硬くすることが目的とされることが多いですが、加工しやすいように軟らかくしたり表面だけを均一化したりとさまざまな目的に用いられます。

熱処理は鋼に含まれる炭素量を操って目的の製品の材質に変化させていきます。金属の種類や熱処理の方法は多種多様となっているため、一般的に用いられる熱処理の種類をご紹介します。

熱処理の基本となるのは、「焼入れ」「焼きもどし」「焼きなまし」「焼きならし」の4つの方法です。

鋼を組織の構造が変わる「変態点」以上の温度まで上昇させ、一定時間放置後急激に冷却することを焼入れといいます。主に鋼を強くすることが目的で、鋼の中に含まれる炭素の量で硬度が決まります。

また、炭素だけでなくさまざまな合金元素によっても硬さや効果の深さが変わり、変化の度合いが高い鋼ほど焼入れ性が良いとなります。焼入れ性が良いと空気や油などの冷却媒体を選びませんが、反対に焼入れ性が悪いと水などで急激に冷却しなければいけません。

焼入れによって鋼の組織は硬くなりますが、そのままでは割れやすい性質のため、さらに再加熱して硬さを調整しながら鋼に粘りや強靭性を高めることを焼きもどしといいます。また、焼き戻しは150~200℃で1時間ほど保持する「低温焼きもどし」と、550~650℃の高温で1時間ほど加熱した後空気で急冷する「高温焼きもどし」があります。

製品に加工するためには製作過程で切削が容易でないといけませんので、鋼を柔らかくする処理も欠かせません。そこでゆっくり冷やして溶け込んでいる炭素を鉄の結晶から逃げ出させる焼きなましという熱処理をおこないます。

焼きなましは組織を均一化する働きもあるため、処理が非十分だと鋼材の硬さを均一にすることができず曲りや反りが発生して精度を出しにくくなります。一方で目的に合わせた温度で焼きなましができると、さまざまな性質改善が実現できます。

鋼の材料となる鋼材は加工によって生じた歪みによって組織が不均一となりますので、機械的性質は不十分ではありません。そこで組織を均一化して微細化する焼きならしをおこないます。

焼きならしは変態点よりも高めの温度で再加熱した後に空気で冷却していきます。そうすることで結晶粒が微細化するので強靭性などの性質が向上し、残留応力もなくすことができます。

内部組織はそのままで素材表面のみを変態させることをいい、高い硬さが得られ、耐摩耗性や耐疲労性も向上します。

鋼を硬化させるために必要な炭素がなければ焼入硬化が望めません。そのため炭素含有量の少ない鋼を浸炭剤中で900~1,000℃に加熱し、炭素を増加させる処理を浸炭焼入れといいます。浸炭処理した鋼を焼入れすると内部は硬化せず浸炭層が硬化するため、耐摩耗性を持ちながらじん性は維持されます。

鋼に窒素を拡散侵入させ表面を硬く仕上げる処理です。処理温度や時間、ガスの種類によりさまざまな特性を得ることができ、金属そのものを化合させるため寸法の変化が少なく元となる金属の重量が増加しないという特徴があります。また、加熱温度も焼入れに比べて低くなるため金属の変化量も少なくすることができます。

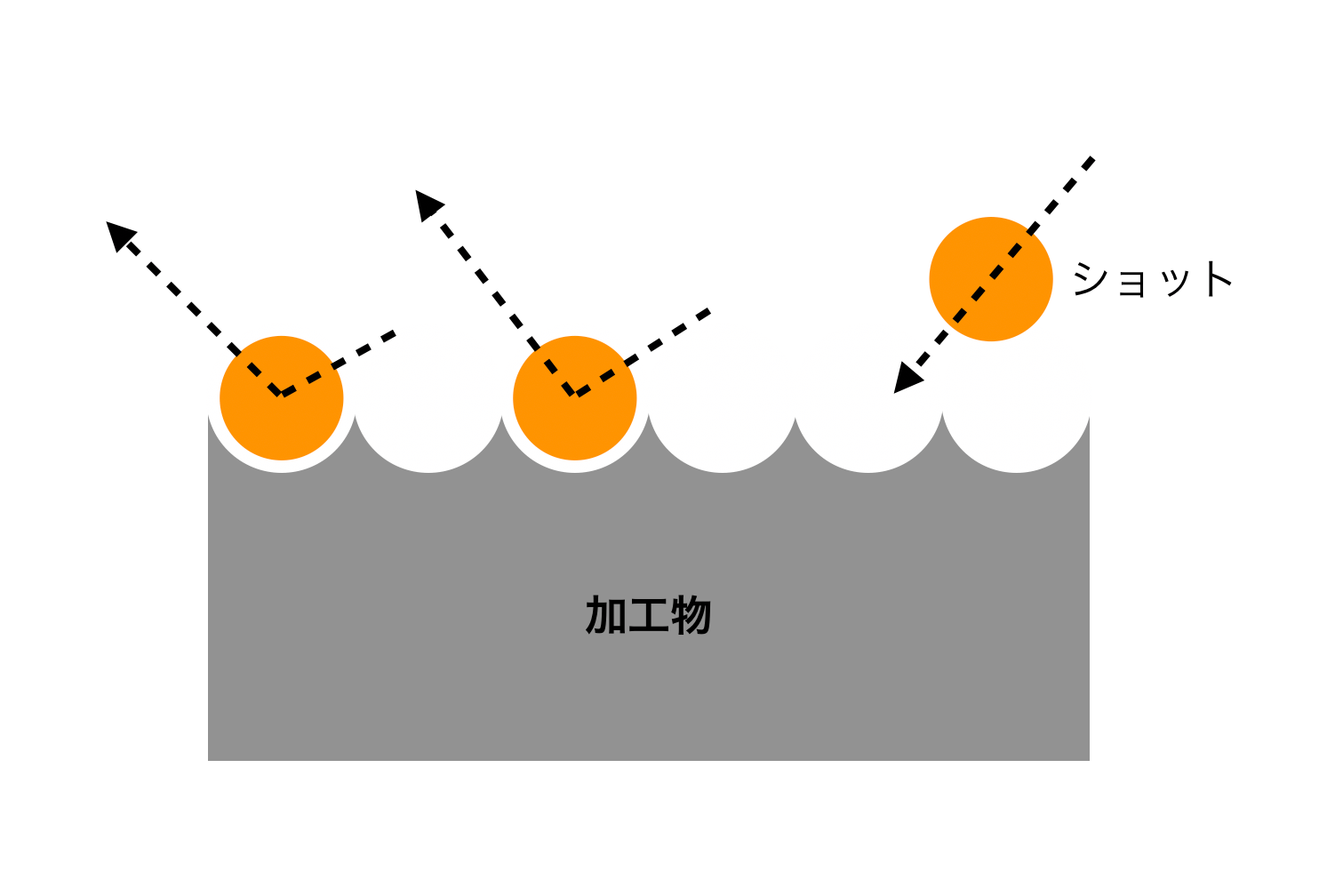

無数の鉄あるいは非鉄金属の粒を高速で金属表面に当てることで、金属材料を強くすることができます。金属に球を衝突させるようにするため、ショットという言葉が使われます。一般的にはショットされる金属の方が軟らかいため材料表面が凹まされ、くぼみで覆われたような模様になります。

主に耐摩耗性の向上、耐応力腐食割れ特性の向上、放熱性の向上、流体抵抗の減少などの効果があります。

熱処理によって作られる製品は製造現場で使用される丈夫なものを想像するのではないでしょうか。しかし日常生活で使っているものでも熱処理がおこなわれている製品はたくさんあります。

例えばリビングで使うソファやテレビ台などは内部に使用されているバネや回転部の部品の軸受は強度が必要であるため、焼入れ処理がおこなわれています。また、ザルやボウルなどのステンレス鋼を使用しているキッチン用品は防錆能力を最大限に発揮できるように熱処理がおこなわれています。

さらにドライバーやレンチなどの手工具は大きな荷重に耐える強度と作業物と接触しても減らない耐摩耗性が必要とされますので、もちろん焼入れなどの熱処理がされています。

自動車部品も見てみると、エンジンはもちろんトランスミッションのギアやプロペラシャフトなど大きな負荷がかかる部品には必ずといっていいほど熱処理された金属が採用されています。熱処理は強度を上げる働きや防錆、軽量化と、自動車に欠かすことができない要素が詰まっているともいえるでしょう。

スクリーン印刷とは、メッシュ素材の網目に、インクが通過する所としない所を作った版を使い印刷する方法のことです。通称シルク印刷とも呼ばれていますが、昔は絹の布がメッシュ素材として使われていたこともあり、シルクスクリーン(silk screen printing)と呼ばれています。

現在では、絹は耐久性が劣る為、ポリエステルやナイロンなど合成繊維が主に使われています。絵柄や文字を切り抜いた型紙の上から染料などを塗り、転写させる日本古来の技法、ステンシルが基となっています。

型紙の代わりにシルクを使い「シルクスクリーン・ステンシル」と名付けられ、1907年にイギリスで特許を取得されました。これによりシルクスクリーンと呼ばれるようになったと言われています。

スタンプのように版にインクを転写させるオフセット印刷よりも、厚くインクをのせられる事が大きな特徴です。まだパソコンが家庭に普及する以前は、年賀状を印刷するのにプリントゴッコがありました。後で記述いたしますがスクリーン印刷の工程にそった本格的な印刷機が家庭でも身近にあったものです。(プリントゴッコは、理想科学工業が1977年から2008年まで製造・発売していた家庭用小型印刷器具のブランド)

スクリーン印刷は、枠に貼り合わせたメッシュ素材を通してインクを押し出すように印刷します。前述したように厚くインクを印刷対象物にのせる事が出来ます。したがって、他の印刷方法よりも色濃く、色褪せしにくいという特徴が出せるのです。耐候性インクを使用すると屋外用途にも向いています。

また、スクリーン印刷は特色(とくしょく)インクを使って印刷します。特色とは、インクジェットプリンターのようにプロセスカラー(C:シアン、M:マゼンタ、Y:イエロー、K:ブラック)では再現できない色を表現するために調合された単色インクのことで、スポットカラーとも言います。特色インクを使って2~3色印刷するのに向いています。

ドットが荒いので、写真やグラデーション原稿の再現にオフセット印刷など他の印刷方法に比べ向いていません。ドットが肉眼で見える為、絵柄が荒く感じられるでしょう。しかしながら、離れて見るようなポスター、看板などの場合、インキの盛り量が多く色濃くインパクトがある表現ができる為、視認性が上がります。

光沢インキや金、銀、蛍光、蓄光、また、色のみでなく特殊インクを利用できるのもスクリーン印刷の特徴のひとつです。(特殊インクの例、スクラッチ目隠し部分の印刷など)枠にメッシュを貼り付けた版の為、樹脂成形品やプレス加工品など、いろいろな材質、場所、形状に印刷することができます。応用範囲がとても広い印刷方法です。サイズもかなり大きなものまで刷る事が可能です。スクリーン印刷では、他にもTシャツなどの衣服、CDやボトル、銘板などに使われています。

・ポジフィルム作成

印刷したい部分を覆い隠しマスキングして露光する、ポジフィルムを作成します。Adobeイラストレーターで作成した印刷原稿を色ごとに分けた版を作成しデータを反転させ、出力機でポジフィルムに置き換えます。

・紗張り

枠にメッシュを張る作業です。紗張り機を用いて行いますが、メッシュをクランプにかませ、テンションをかけ接着剤を使い固定します。接着剤が完全硬化した後、ゴミ、ホコリ、油脂分等を取り除く為、洗浄を行ないます。

・乳剤のコーティング

乳化剤(感光性樹脂)を塗布します。感光性乳剤塗布機、又は手でコーティングします。最初に印刷面と反対側に薄く乳化剤を塗布し、メッシュの網目を塞ぎます。印刷面を目標の膜厚までコーティングと乾燥を繰り返して厚みを測定して乾燥させます。

・露光

乳化剤をコーティングした版にポジフィルムを貼り付けマスキングし、紫外線を露光します。

・現像

露光後は、水洗いして乾燥させます。露光で光が当たらず硬化しなかった部分の感光材が洗い流され、メッシュ部分が露出します

・調色

特色印刷をする場合は、インクメーカの見本帳(DIC、TOYO、PANTONE)で指定、又は色見本に合わせて調色がします。ベースの色に加色していきます。練り合わせて見本に近づけます。印刷対象物や乾燥などインクの状態により色が異なりますので注意が必要です。

・印刷

印刷したい対象物の上に、完成した版を置き、上からスキージでインクを延ばすと露出したメッシュより押し出されます。印刷対象物にインクが転写され印刷されます。

スクリーン印刷はメッシュからインクを押し出して印刷する原理から、印刷対象物を限定しない印刷方法です。紙、布、プラスチック、金属、ガラスなど、さまざまな素材に印刷することが可能です。耐候性や特殊用途などインクの種類も多いので、広告などの視覚に訴える印刷物に最適です。

また、立体的なものにも印刷できることから、射出成形品やプレス部品、半導体パッケージなど電子部品まで対応可能です。Tシャツやガラス、陶磁器などの薄いものや壊れやすいものにも印刷できるのです。

研磨加工とは、金属加工品部品やガラス製品、プラスチックなどの被加工物の表面を研磨材を使って研磨していく仕上げ方法となります。研磨の際は細かい粒子を同時に作用させて表面の凹凸を少しづつ削って鏡面状態に近づけていきます。

研磨材を使用して荒削りから徐々に細かい仕上げ研磨をする度合いによって求める研磨状態を決めていきます。

研磨の目的は、宝石や大理石などの加工品はツヤや光沢を出して外観を向上する目的があります。また、包丁やハサミなどの金属機器は外観の向上だけではなく、切れ味の向上や錆、変色防止といった寿命の向上を目的としています。

さらに近代産業の代表でもある半導や電子部品などの高機能部品の場合は高品質な表面仕上げが必要で、加工後は精密な研磨作業によって仕上げられています。

研磨の種類は、使用される研磨の種類や研磨方法によって分けられます。代表的な研磨方法をご紹介します。

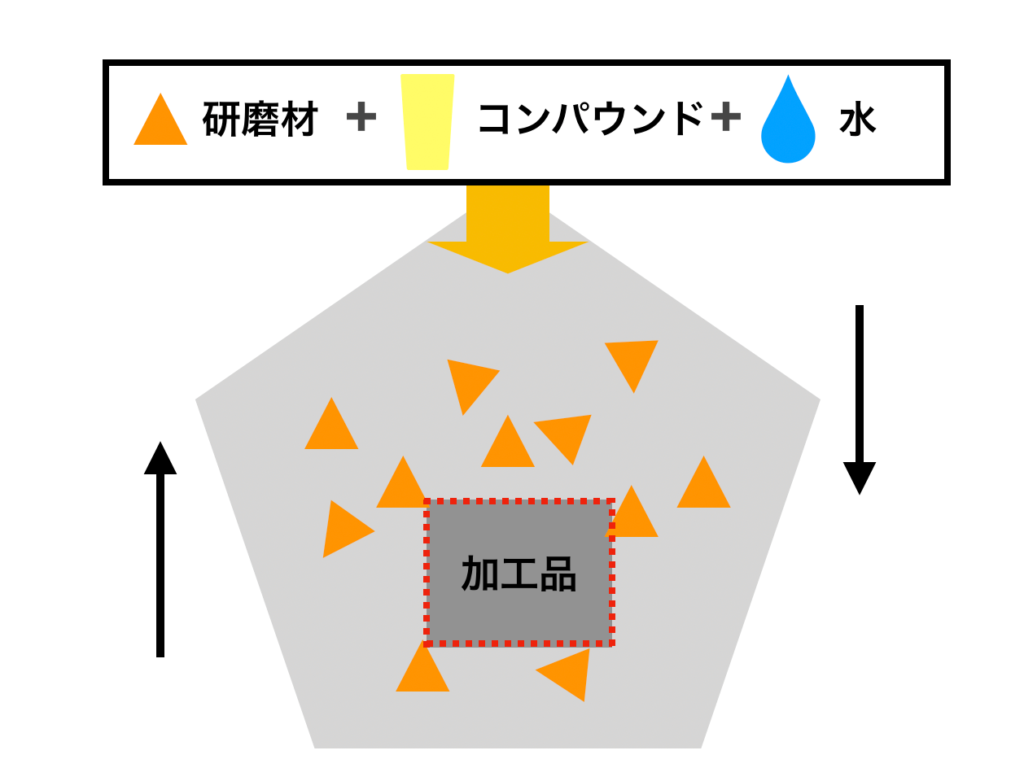

バレル研磨は、タンク型の機械の中に研磨させる製品とコンパウンドと呼ばれる研磨剤や研磨石を投入し、水と合わせて混ぜ合わせていきます。するとタンク内部に入れた製品や研磨剤に一定の圧力が加わり、お互いに内部でぶつかり合う衝撃で製造品を研磨していきます。

研磨作業自体は手作業だと製品の仕上がりにバラつきが出るものの、バレル研磨は装置内で混ぜ合わせるため仕上がりが均等になります。また、タンク内に複数の製品をまとめて投入できるため、大量生産にも向いている加工方法です。

「バフ」と呼ばれる布やフェルトで作られた柔らかい研磨工具に「バフ粉」と呼ばれる研磨剤を付着させて磨く研磨方法です。研磨加工の代表でもあり、バフ研磨といえば研磨加工というイメージも多いのではないでしょうか?

バフを高回転させながら金属を押し当てる研磨方法のため、任意で磨く部分を調整することができます。そのため加工時についたバリや傷部分に集中的に押し当てて除去したり、均等に押し当てることで表面を均一に仕上げることもできます。

ただし、バフ研磨は研磨材で傷をつけていることにもなるため、やればやるほど表面を汚してしまうといったデメリットもありますので、バフ研磨作業自体は高度な技術が必要な加工方法ともいえるでしょう。

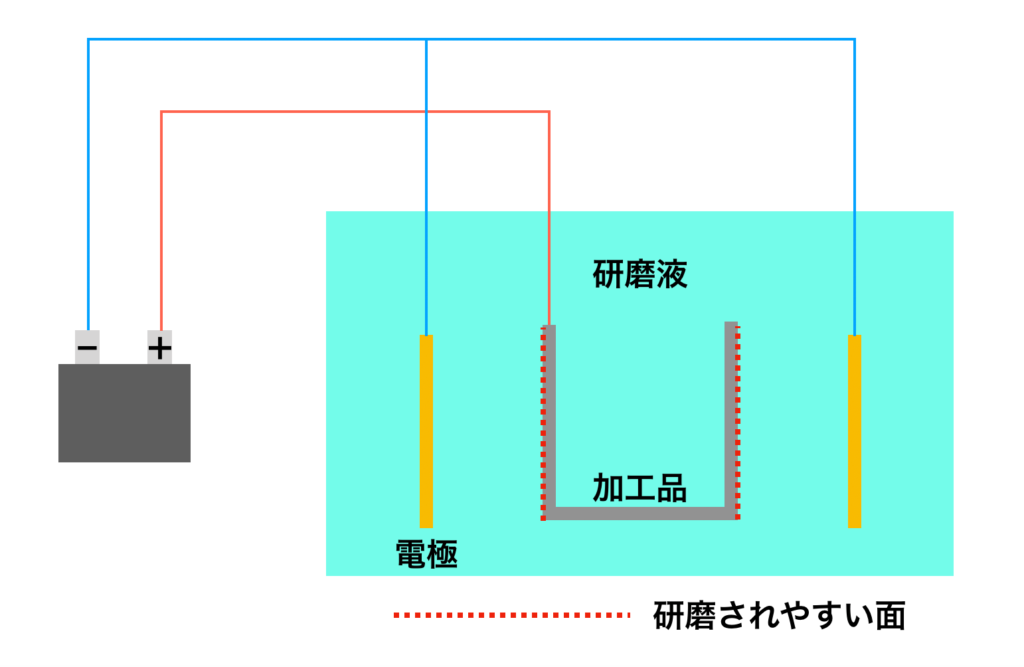

「電解研磨溶液」と呼ばれる電気を通す液体に電気を通すことで研磨する方法となります。表面上を研磨するだけでなく、加工品の表面を溶かして滑らかにすることもできます。

主にステンレスやアルミニウム素材の研磨に向いており、細かい表面の凹凸まで除去できるため、汚れが残りにくいというメリットがあります。また、電解研磨は加工時に発生する細かいバリの除去や真空部品のガス発生防止の目的などの用途でもおこなわれています。

サンドブラストは、砂のような小さな研磨材を加工品に大量にぶつけて表面上を削っていく研磨方法です。どちらかといえば「研磨」よりも「削る」という表現の方が当てはまるこの方法は、塗装を剥がしたり錆を落とす目的に使用されます。

サンドブラスターと呼ばれる箱状のものに腕を入れるだけの小さな穴が空いており、その中に加工品を入れ、研磨材が噴射されている部分に当てて磨いていきます。

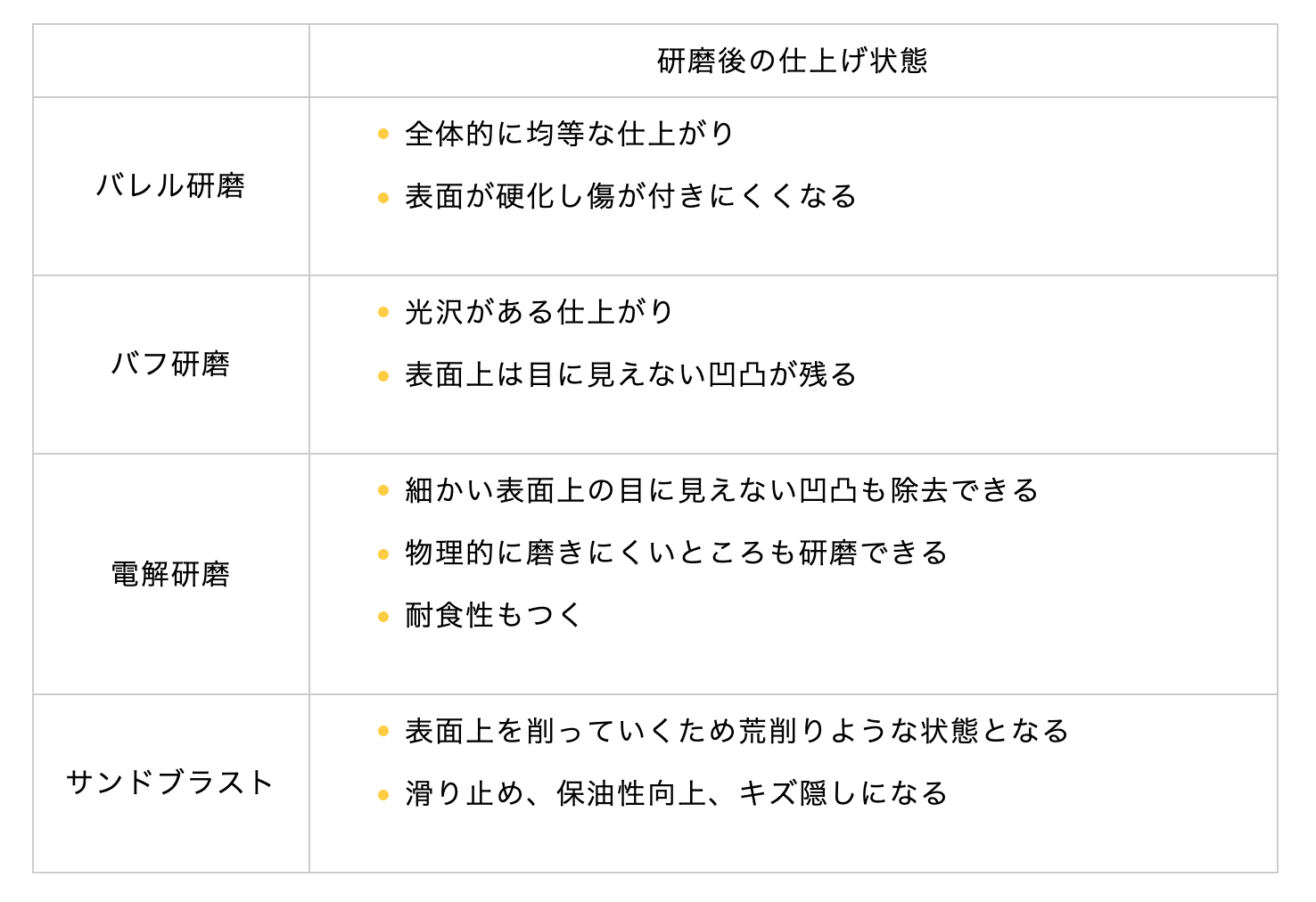

研磨方法によって仕上がりが大きく違ってくるため、加工するものによって使い分ける必要があります。ここでは、研磨の種類によってそれぞれの仕上がり状態をご紹介します。

金属や仕上げ剤を塗った素材の表面を光が反射するほど研磨する鏡面仕上げは、鏡のような光沢が特徴です。昔からピアノの光沢を出すために用いられてきたため「ピアノ塗装」とも呼ばれています。

見た目がよく重量感や高級感を醸し出す鏡面仕上げの製品は、汚れがつきにくいという特徴もあるため、テーブルやテレビ台などの家具や、システムキッチンや洗面化粧台といった生活する上で欠かせない製品にも用いられています。また、自動車のボディにガラスコーティングを実施した際にも鏡面仕上げが用いられています。